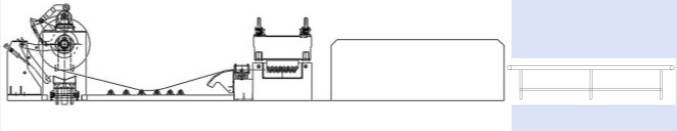

O linie de producție care poate tăia cu ușurință diverse materiale cu precizie și viteză, asigurând o calitate constantă de fiecare dată. STON LZ1401 oferă o eficiență și o productivitate fără precedent, fiind soluția definitivă pentru nevoile dvs. de fabricație. De ce să alegeți STON LZ1401?

Calitate neprecedentată: Tehnologia noastră de tăiere cu laser asigură rezultate precise și constante, eliminând necesitatea de refacere și reducând pierderile de material.

Economic: Prin optimizarea timpului de producție și reducerea pierderilor de material, STON LZ1401 vă ajută să economisiți pe costurile operaționale.

Sigur pentru viitor: Pe măsură ce tehnologia continuă să evolueze, STON LZ1401 este conceput pentru a se adapta și a crește împreună cu afacerea dvs.

Parametrii echipamentului

|

|

materii prime |

Foi lamine rolate la rece, foi galvanizate, oțel inoxidabil |

|

2 |

grosime placă |

0.5mm ~ 2.0mm |

|

3 |

lățimea plăcii |

1000mm~1500mm |

|

4 |

Greutate pe rol |

≤10T |

|

5 |

Diametrul interior al rolului |

ø508mm-Ø630mm |

|

6 |

diametrul exterior al rolului |

ø1000 ~ Ø1600mm |

Parametrii produsului finisat

|

1 |

calitatea suprafeței |

Suprafața benzi este plată și nu adaugă nicio defecțiune de procesare; |

|

2 |

Precizie de nivelare |

±1mm/m2 |

|

3 |

Precizie diagonală |

≤1mm/2000mm |

Parametrii unității

|

1 |

Viteza benzi |

5m/min |

|

2 |

Viteză a unității |

Viteză linie a mașinii de dreptat 0~12m/min (ajustabilă) |

|

3 |

Înălțime de funcționare |

+800mm |

|

6 |

sens de mers |

(Subordonat configurării finală a procesului de uzinaj) |

Condiții de funcționare pentru utilizarea echipamentelor

|

1 |

Condiții de alimentare electrică |

3φ curent alternativ, 400V±5%, 50Hz±2% |

|

2 |

Sursă de aer (aer comprimat) |

Presiune: 0.5~0.6MPa Deplasament: 0.6m3/min |

|

3 |

sursă de apă |

Fără cerințe speciale |

Vopseaua echipamentelor

|

1 |

Culoare fundal pentru pictură |

echipament standard |

|

2 |

Componente mobile, securitate și alte elemente |

Configurare în funcție de culoarea principală (galben/ portocaliu) |

|

3 |

Armele electrice, console de operare, rezervoare de combustibil |

echipament standard |

Configurare principală a echipamentelor

|

Nu. |

Categorie |

Nume |

Origine și brand |

Cantitate |

|

1 |

laser |

laser cu fibra |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

cap laser |

cap de tăiere cu fibră laser |

Shanghai Jiaqiang |

1 |

|

3 |

Sistem de răcire |

răcitor de apă |

Wuhan Hanli |

1 |

|

4

|

SISTEM CNC

|

Sistem de control al mișcării |

Shanghai Weihong |

1 |

|

Sistem de Mișcare Servo |

Shenzhen Weichuang |

4 |

||

|

Reductor de viteze |

Japan Beto |

3 |

||

|

Componente electrice |

Schneider, Franța |

1 |

||

|

COMPONENTE PNEUMATICE |

Anwuochi, Germania/Yadek, Taiwan |

1 |

||

|

5

|

Corpul mașinii

|

Tabelul de operare |

Tip consolă |

1 |

|

ȘINĂ DE GHID |

Taiwan Heqing |

1 |

||

|

Glisor |

Taiwan Heqing |

10 |

||

|

Rochet și pinion |

Taiwan Kotai |

1 |

||

|

Pat |

Sudarea și tratamentul în veci al tubului pătrat |

1 |

||

|

Evacuare fum |

Conductă de evacuare a fumului |

1 |

||

|

6

|

Instalații auxiliare

|

Stivă de materiale |

stivă hidraulică de 10T pentru materiale |

1 |

|

Machină pentru nivelare |

machină de nivelare precisă cu 15 ruloaie |

1 |

||

|

Machină de lipire |

Masa de montaj a roloului / platforma de montaj a plăcii cu bandă |

1 |

||

|

Compresor de aer |

compresor de aer de 1.6Mpa specializat pentru laser |

1 |

Cerințe privind mediul de lucru

|

Articol |

Nume |

Cerințe |

Observaţii |

|

Sursă de Alimentare

|

Capacitate totală instalată Tensiune |

≤50KVA 380V\/220V±5% |

se recomandă utilizarea unei surse de alimentare cu capacitate de 100kva. Alte zone trebuie să fie echipate cu stabilizatoare automatice de tensiune și curent. |

|

Rezistența la接地 |

≤4 ohm |

||

|

În apropiere de echipamentele de instalare nu ar trebui să existe nicio interferență semnal electromagnetic puternică. Evitați stațiile transmițătoare sau releele radio din jurul locului de instalare. |

|||

|

Apă |

Apa răcitorului |

trebuie să se folosească apă purificată, deionizată sau distilată |

|

|

gaz |

Oxigen, Nitrogen |

Puretate > 99,5% |

Parametrii variază în funcție de prelucrarea materialului |

|

Compresor de aer |

Presiune ≥1,6mpa |

||

|

Mediul de lucru

|

Temperatură |

5-40 de grade |

|

|

Umiditate |

≤80%, fără condensare |

||

|

Fundaţia |

Amplitudine <50um, amplitudine accelerație <0,05g; nu există echipamente cu vibrații puternice de stampilat în apropiere. |

Dacă sursa de vibrație are nevoie să se facă o groapa antivibrație |

|

|

Cerințele de spațiu pentru echipament trebuie să asigure absența fumului și a prafurilor, evitând mediul de lucru poluat cu poli de lustrare sau afilare metalică, iar instalarea pavamentului antistatic este obligatorie, conectând cabluri shielded |

|||

Carucior de alimentare

1.Parametri tehnici:

Capacitate de încărcare: 20T

Viteza de deplasare: 5-7 m/min

Mișcare orizontală: motor hidraulic

2.Caruciorul este controlat printr-o cutie de operație fără fir portabilă, volumul este ridicat de pe masă de pregătire a materialelor și mutat în poziția axei bobinei dezaembricatorului, iar gaura internă a volumului materialului este introdusă în bobina dezaembricatorului, apoi caruciorul se coboară și revine la poziția inițială.

3.Caruciorul superior este format principalmente din paleta cu sediu V, corpul și mecanismul de ridicare cu patru coloane de ghidare.

4.Corpusul este o piesă structurală sudată, structură cu patru roți, corpusul este condus de motor, astfel încât caruciorul să se miște pe linie.

5.Mecanismul de ridicare constă din corpul de ridicare, mecanismul de ghidare și cilindru hidraulic de ridicare, corpul de ridicare utilizează structura cu patru coloane de ghidare, ridicarea și coborârea fiind fluentă.

6. Suprafața superioară a caruței de încărcare este o platformă de sprijin compusă dintr-un tablou în formă de V. Când caruța funcționează, cilindru hidraulic ridica corpul mașinii pentru a ridica sau a scădea volumul, iar motorul actionează roțile caruței pentru a le face să se rotească, astfel că caruța se mișcă înainte sau înapoi pe linie. În timpul muncii, tabloul în formă de V de pe vârful caruței este ridicat de cilindru hidraulic pentru a ridica rulouri și a le aduce la înălțimea necesară, iar apoi mecanismul cu motor actionează caruța de încărcare pe direcția radială a rulourilor de aluminiu pe linie și completează rulourile până la centrul cilindrului de sprijin al dezbobinei, după care rulourile sunt ridicate strâns cu axa mișcării dezbobinei.

7. Cablurile și conductele de ulei ale caruței de încărcare sunt protejate de lanțul de sprijin.

8. Conductele de ulei și cablurile sunt protejate de lanțuri de traseu.

Dezbobinatoare Hidraulică cu Bras Articulat

1.Parametri tehnici:

Tip: de tip cantilever, cu sprijin hidraulic lateral auxiliar, ridicare și coborâmă hidraulică.

Capacitate de încărcare: ≤10T

Interval de strâns a arborelui 50mm

Extensie și strângere prin conduție hidraulică cu cuțit

Motorizare/putere AC7.5kw

Frean Pneumatic disc brake

2.Funcție: Dezbobinatoarea se folosește pentru a deschide bobina de bandă și a stabili materialul residual sincronizat cu nivelatorul.

3. Corp și bază:

Corpul mașinii și baza sunt structuri sudate cu tratament termic la căldură.

4. Mandrel:

Mijlocirea ridica și coboara a mandrelului se realizează prin conducerea cilindru hidraulic al mânghetei extensibile.

Mandrelul de dezvoltare constă din trei mânghete extensibile.

Materialul spindle: 40Cr, tratament cu temperare.

Bobină: compusă din patru plăci în formă de ventil, placa ventilului având aranjament concav-convex, astfel încât să nu se producă semne pe stratul interior al plăcii. Conducerea cilindrului de ridicare și contractare este accionată hidraulic, bobina fiind formată dintr-o placă curbată cu o scară.

5. Transmisia puterii:

În timpul funcționării automate, bandă este eliberată activ de dezvoltator, iar motorul, prin sistemul de control, produce un material rezidual tampon.

6. În timpul dezvoltării, parametrii motorului (viteza, cuplu, etc.) sunt controlați în funcție de parametrii materialelor rulate.

7.Motor principal și transmisie principală: motorul are următoarele funcții în timpul procesului de dezvoltare:

Sincronizare resturi de material.

introducere foaie.

Frână pneumatică la motor pentru oprirea mașinii în cazul unei opriri sau a unei situații de „oprire de urgență”.

Modul de conducere al descifosului: transmisie cu redactor de viteză motor către cutia de viteze, conducere cu roți din cutia de viteze spre axa de tensiune a spindle-ului.

Suport auxiliar pentru bobină

Pentru a preveni scufundarea mandrelului, există un dispozitiv de suport auxiliar hidraulic, care este condus de un cilindru hidraulic.

Bratul de suport este ridicat și coborât prin cilindru hidraulic, iar după ridicare se află într-un stare de blocare automată;

Sistem pneumatic: este format din cilindru, valvă și conductă, iar cumpărătorul furnizează sursa de aer propriu.

Transporter cu rulmâni anti-scrasă (format din rulmâni montați pe travezi inferioare)

Dispozitiv de centrat cu ghidaj lateral

1.Utilizare: Dispozitivul este folosit pentru centrarea și corectarea deviației fasciei metalice la ghidaj lateral.

2. Parametri tehnici

Lățime maximă de deschidere 1650mm

Lățime minimă de deschidere 1000mm

Material al roletei de ghidare GCr15, HRC60-62

3.Structură: tip rolete, adoptând o structură de coloană guvernată cu scruși și ajustare cu rotiță manuală.

4. Roata este plasată pe glisor, care este operată de rotița manuală pentru a se mișca pe coloana de ghidare montată pe cadrul. Lățimea plăcii poate fi ajustată individual pe ambele părți stânga și dreapta.

5.Se află un rolete presiune orizontal pe partea de alimentare pentru a preveni ieșirea benzi de oțel din intervalul de ghidare al roletei verticale.

Machină de dreptat fin cu patru greutăți

1.Parametrii echipamentului

Numărul roletelor de nipare 2

Numărul roletelor de nivelare 13

Numărul de rolouri de susținere 3 randuri în partea de sus și jos

Diametrul rolourilor de nivelare φ100mm×1700mm

Materialul roloului de nivelare 40Cr, duretă ≥HRC58-62 (temperat, cuptat)

Materialul roloului de susținere 40Cr, duretă ≥HB250-275 (temperat, cuptat, cromat)

Puterea motorului principal 30kw (motor servo)

Reducer principal cu înghițe tari

2. Formă: tip cu patru greutăți

3. Roloua de prindere este îmbrăcată cu cauciuc, roloul superior fiind presat cu cilindru.

4. Rolul de nivelare: rolul de nivelare este partea principală de lucru a mașinii, materialul rolului de nivelare fiind 40Cr, procesul de machetare fiind următorul: descărcare - machetare brută - temperare - machetare semi-finișată - cinerizare - strâmbare fină, duretatea de suprafață ajungând la o duretate de suprafață mai mare de HRC58 și o rugositate de suprafață de Ra0.8mm. Rolurile de lucru adoptă roluri autocompensatoare sau roluri cu agheți, care au o capacitate de încărcare mare, o fricțiune mică și o viață utilă lungă. Pe randurile superioară și inferioară de roluri de lucru sunt montate sisteme de propulsie, astfel încât randurile superioară și inferioară de roluri de lucru să rotească activ; randul superior de roluri de lucru poate fi condus de motor să se ridice vertical simultan și poate fi ajustat la capetele de alimentare și de decuplare, astfel încât rolurile de nivelare să fie inclinate (adică, rolurile superioare și inferioare formează o corecție armonică atenuată pentru a îmbunătăți calitatea de nivelare a plăcilor).

5. Roluri de susținere: Pentru a garanta precizia nivelării și rigiditatea rolurilor de nivelare, există roluri de susținere atât în partea de sus, cât și în partea de jos, materialele lor fiind 40Cr, iar peșterile rolurilor sunt peșteri cu agulți. Rolurile de susținere folosesc un mecanism de fier inclinat care poate fi ajustat în direcția verticală. Rolurile de susținere sunt ajustate manual.

6. Sistem de putere: sistemul principal de transmisie este accionat central de un motor, iar reducerul motorului sistemului de ridicare a rolului de sus are o structură integrală cu o aparență compactă și frumoasă.

Sistem hidraulic și pneumatic

1. Compoziție:

Stația hidraulică și conductele hidraulice.

sistem pneumatic.

2. Prezentare generală a performanței:

folosește stația de pompe integrată pentru a furniza putere hidraulică fiecărui cilindru, fiind echipată cu corespondente valvule de siguranță, manometre, regulate, valvule de verificare, electrovalve și altele.

3. masa instrumentelor:

Utilizarea plăcilor de oțel de înaltă calitate și a structurii de cadru sudat, sudarea, tratamentul de îseni a doua ori, prelucrarea precisă pe fresadora cu portal mare, aceste mijloace de proiectare și prelucrare asigură faptul că centrrul numeric are o rezistență excelentă la cutremure, rigiditate și stabilitate ridicate. Masa de lucru adoptă

Masa de lucru intensivă de tip superior, design cu platformă rotativă, se poate prelucra simultan pregătindu-se pentru încărcarea următoare, îmbunătățind semnificativ eficiența muncii.

4.sistem de eliminare a prafurilor: masa de lucru adoptă un design centralizat de absorbție a prafurilor, echipată cu conducte de absorbție a prafurilor, pentru eliminarea prafurilor, gazei de scară și alte substanțe în procesul de producție.

5.Sistem de transmisie: Acesta utilizează un sistem de transmisie precisă cu rețea și pinion ușurat cu precizie și sistem de control servo pentru a asigura netezimea și precizia centrrului numeric în starea sa de mișcare la viteză ridicată.

6.Sistem de control CNC.

Programul de control al decupajului CNC este bazat pe dezvoltare în sistemul Windows, iar sistemul de control CNC poate realiza conexiunea completă cu software-ul CNC specializat pentru decupaj cu laser, folosind operațiunea unei mașini industriale de control PC profesională, interfață grafică, ușor de operat, interfață prietenoasă, ușor de învățat, operațiune convenabilă, programul CNC este ușor de editat, citibil. AutoCAD, CorelDraw și alte programe de trusuri profesionale, echipate cu o bază de date a parametrilor procesului de decupaj, parametrii de decupaj pot fi ajustați în timp real în timpul procesului de decupaj pentru a obține cea mai bună calitate a decupajului.

7. software de grupare:

(1) dezvoltat specific pentru mașinile de decupaj CNC, software de programe și grupare de desene pentru utilizare pe calculator. Funcțiile principale includ desenarea CAD, noul software de descompunere CAM-DUCT al conductelor, optimizarea DXF/DWG, gruparea interactivă, programarea automată, precum și verificarea prin simulare a decupajului și calculul costurilor.

(2) Programul CAM-DUCT pentru conducte de aer condiționat include 300+ programe grafice pentru conducte de aer, care pot realiza un singur layout cu mai multe grafici superpoziționate, mărimea plăcii grafice poate fi împărțită automat și sprijină conexiuni automate de dimensiune bună.

(3) Programul de imbricare este tehnologia de bază a mașinii de tăiere CNC pentru a realiza „tăiere în timp real, tăiere eficientă și o rată ridicată de imbricare”, ceea ce reprezintă garanția fundamentală pentru a economisi ușor materialul și a crește eficiența tăierii.

Modul de răcire

Sistem profesional de răcire cu apă, se poate realiza control dual de temperatură, două circuite de apă răceauă cele două locații critice, temperatura unității de răcire este afișată pe un tabel digital, atunci când temperatura apei depășește temperatura specificată, unitatea de răcire se activează automat, iar atunci când temperatura apei scade sub temperatura specificată, unitatea de răcire se oprește automat.

Dimensiunea mașinii-unelte

Modelul 3015 are o amplitudine de tăiere eficientă de 3 metri lungi * 1.5 metri lărgi, lungimea totală a mașinii ocupă aproximativ 20 de metri, iar lățimea ocupă aproximativ 5 metri.

Angajament de serviciu

Serviciul de pre-vânzare:

Conform nevoilor de dezvoltare ale clientelor, din perspectiva utilizării practice a acestora, să se ofere un ghid tehnic adecvat și informații complete despre echipamente;

Rezolvarea diferitelor probleme ridicate de clienți, luând în considerare viabilitatea tehnică, pentru clienți sau să ajute clienții în proiectarea și dezvoltarea programului de prelucrare cu laser;

A oferi prezentarea echipamentelor astfel încât clienții să poată vizita, inspecta, face probe și testa mașina și alte activități.

Servicii în curs de vânzare:

Inspeția și analiza efectivă a locației mașinii la client, conform localizării clientului să se asiste utilizatorii în planificarea și proiectarea localizării precum și a aranjamentelor de apă, electricitate, gaze necesare pentru echipamente și altele;

Ofertați clientilor un set complet de manuale de operare a echipamentelor și oferiți formare operatorilor de echipamente ai clienților;

Serviciu post-vânzare:

La locul de utilizare al utilizatorului, formați operatorii de echipamente ai clienților pentru operațiunea reală a procesării, menținerea zilnică a echipamentelor și protecția utilizării sigure a acesteora, pentru a asigura că utilizatorul poate învăța procedurile și metodele de funcționare a echipamentelor cât mai curând posibil și să poată folosi independent echipamentele pentru producție și prelucrare;

Setul complet de echipamente, după instalare și punere în funcțiune la utilizator, are o perioadă de garanție de un an de la data antrenamentului până la intrarea mașinii în funcțiune, iar laserul are o garanție de două ani;

În perioada de garanție, compania va atribui și specialiști în servicii clienti care vor efectua inspectii tehnice periodice la locul de muncă al utilizatorului, vor realiza întreținerea rutieră și inspecțiile periodice ale echipamentelor și vor răspunde la întrebările ridicate de utilizator.

Alte chestiuni

1、Progresul proiectului

Timp de ciclu de aproximativ 45-60 de zile lucrătoare, conform timpului de ciclu al contractului pentru finalizarea proiectării, fabricației și acceptării lucrărilor și trimiterea acesteia către partea cerere;

2、Montare și punere în funcțiune

Echipamentul este expediat către partea cerere, ciclul de montare și punere în funcțiune durează 7-10 zile;