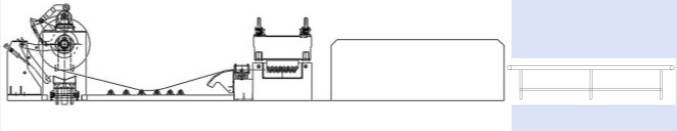

Eine Produktionslinie, die mühelos durch verschiedene Materialien mit Präzision und Geschwindigkeit schneiden kann, wodurch eine konsistente Qualität bei jedem Durchlauf gewährleistet wird. Das STON LZ1401 bietet uneingeschränkte Effizienz und Produktivität und ist die ultimative Lösung für Ihre Fertigungsanforderungen. Warum das STON LZ1401 wählen?

Unübertroffene Qualität: Unsere Laserschneidtechnologie sichert präzise und konsistente Ergebnisse, wodurch Nachbearbeitungen vermieden und Materialverschwendung reduziert wird.

Kostengünstig: Durch die Optimierung der Produktionszeit und die Reduktion von Materialabfall hilft Ihnen das STON LZ1401, Betriebskosten zu sparen.

Zukunftssicher: Während die Technologie weiterentwickelt wird, ist das STON LZ1401 darauf ausgelegt, sich anzupassen und mit Ihrem Unternehmen zu wachsen.

Geräteparameter

|

|

rohstoffe |

Kalibrierte Bleche, galvanisierte Bleche, Edelstahl |

|

2 |

plattendicke |

0,5mm ~ 2,0mm |

|

3 |

blechbreite |

1000mm~1500mm |

|

4 |

Gewicht pro Rolle |

≤10T |

|

5 |

Innendurchmesser der Rolle |

ø508mm-Ø630mm |

|

6 |

außendurchmesser der Rolle |

ø1000 ~ Ø1600mm |

Fertigprodukt-Parameter

|

1 |

oberflächenqualität |

Die Oberfläche der Bahn ist eben und es werden keine Verarbeitungsfehler hinzugefügt; |

|

2 |

Gleichrichtungsgenauigkeit |

±1mm / m2 |

|

3 |

Diagonalgenauigkeit |

≤1mm/2000mm |

Einheitliche Parameter

|

1 |

Geschwindigkeit des Gürtels |

5m/min |

|

2 |

Fahrgeschwindigkeit der Einheit |

Geradelegemaschinen-Fahr Geschwindigkeit 0~12m/min (verstellbar) |

|

3 |

Betriebsaufnahme |

+800mm |

|

6 |

fahrtrichtung |

(Unterliegt der endgültigen Anlagenprozessanordnung) |

Betriebsbedingungen für die Geräteverwendung

|

1 |

Strombedingungen |

3φ Wechselstrom, 400V±5%, 50Hz±2% |

|

2 |

Luftquelle (komprimierte Luft) |

Druck: 0.5~0.6MPa Volumenstrom: 0.6m³/min |

|

3 |

wasserquelle |

Keine besonderen Anforderungen |

Geräteanstrich

|

1 |

Farbe des Hauptgerätes |

sTANDARD AUSSTATTUNG |

|

2 |

Mobile, Sicherheits- und andere Komponenten |

Konfiguration entsprechend der Grundfarbe (Gelb/Orange) |

|

3 |

Elektrische Schränke, Bedienkonsole, Treibstofftanks |

sTANDARD AUSSTATTUNG |

Hauptausstattung des Geräts

|

Nein. |

Kategorie |

Name |

Herkunft und Marke |

MENGE |

|

1 |

laser |

faserlaser |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

laserkopf |

faserlaserschneidkopf |

Shanghai Jiaqiang |

1 |

|

3 |

Kühlsystem |

wasserkühler |

Wuhan Hanli |

1 |

|

4

|

CNC-SYSTEM

|

Bewegungssteuerungssystem |

Shanghai Weihong |

1 |

|

Servo-Bewegungssystem |

Shenzhen Weichuang |

4 |

||

|

Reduktionsgetriebe |

Japan Beto |

3 |

||

|

Elektrische Komponenten |

Schneider, Frankreich |

1 |

||

|

Pneumatische Komponenten |

Anwuochi, Deutschland/Yadek, Taiwan |

1 |

||

|

5

|

Maschinenkörper

|

Operationstisch |

Kippauslegertyp |

1 |

|

FÜHRUNGSSCHIENEN |

Taiwan Heqing |

1 |

||

|

Schieberegler |

Taiwan Heqing |

10 |

||

|

Zahnradschienenantrieb |

Taiwan Kotai |

1 |

||

|

Bett |

Schweißen und Alterungshärtebehandlung des Querprofils |

1 |

||

|

Rauchabzug |

Rauchleitungsrohr |

1 |

||

|

6

|

Nebenanlagen

|

Materialaufbewahrung |

10T hydraulischer Materialaufbewahrungsständer |

1 |

|

Ausrichtmaschine |

15-Walzen-Präzisionsausrichtungsanlage |

1 |

||

|

Verbindungsmaschine |

Walzenverbindungsplatte / Gurtplattenverbindungstisch |

1 |

||

|

Luftkompressor |

1,6Mpa Luftkompressor speziell für Laser |

1 |

Arbeitsumgebungsanforderungen

|

Artikel |

Name |

Anforderungen |

Anmerkungen |

|

Stromversorgung

|

Gesamtinstallierte Leistung Spannung |

≤50KVA 380V/220V±5% |

es wird empfohlen, eine Stromversorgung mit einer Kapazität von 100kVA zu verwenden. In anderen Bereichen muss ein automatischer Spannungs- und Stromstabilisator installiert werden. |

|

Grundwiderstand |

≤4 Ohm |

||

|

In der Nähe des Installationsgeräts sollte keine starke elektromagnetische Signalstörung vorhanden sein. Vermeiden Sie um das Installationsgebiet herum Funksendestationen oder Relaisstationen. |

|||

|

Wasser |

Wasserkühlerwasser |

muss gereinigtes, deionisiertes oder destilliertes Wasser sein. Gase |

|

|

gas |

Sauerstoff, Stickstoff |

Reinheit > 99,5 % |

Parameter variieren je nach verarbeitetem Material |

|

Luftkompressor |

Druck ≥1,6mpa |

||

|

Arbeitsumfeld

|

Temperatur |

5-40 Grad |

|

|

Feuchtigkeit |

≤80%, keine Kondensation |

||

|

Stiftung |

Amplitude <50µm, Amplitudenbeschleunigung <0,05g; keine großen Schlagelvibrationsgeräte in der Nähe. |

Wenn die Quelle der Vibration eine Vibrationsgrube ausführen muss |

|

|

Anforderungen an den Geräteraum: Sicherstellen, dass es keine Rauch- und Staubentwicklung gibt, vermeiden Sie metallpolierende und schmirgelnde Arbeiten sowie andere staubige Arbeitsumgebungen, und es muss ein antistatischer Boden verlegt werden, mit angeschlossenen abschirmenden Kabeln |

|||

Förderwagen

1. Technische Daten:

Tragfähigkeit: 20T

Fahrgeschwindigkeit: 5-7 m/min

Horizontale Bewegung: Hydraulischer Motor

2. Der Wagen wird über eine drahtlose Handbedienungseinheit gesteuert, das Volumen wird vom Materialvorbereitungstisch hochgehoben und zur Position der Achse der Spule des Entwicklers bewegt, wobei das Innengehäuse des Materials in die Spule des Entwicklers eingeführt wird, dann senkt sich der Wagen herab und kehrt in die ursprüngliche Position zurück.

3. Der obere Rollenwagen besteht hauptsächlich aus einem V-förmigen Sattelgestell, einem Rumpf und einem vierfach geführten Säulenhebeantrieb.

4. Der Fahrzeugrumpf ist ein geschweißtes Strukturteil mit einer Vier-Rad-Aufbauweise, der durch einen Motor angetrieben wird, so dass der Wagen auf den Schienen fährt.

5. Der Hebemechanismus besteht aus Hebekörper, Führungssystem und hydraulischem Hubzylinder, wobei der Hebekörper eine Vier-Säulen-Struktur aufweist, die das Hoch- und Herabsenken glatt macht.

die obere Fläche des Ladekarrens ist eine Trageplattform, die aus einem V-förmigen Satteltablett besteht. Wenn der Karren arbeitet, hebt der Hydraulikzylinder den Fahrzeugrumpf, um das Volumen zu heben oder zu senken, und der Motor treibt die Räder des Karrens an, sodass dieser sich auf den Schienen nach vorne oder hinten bewegt. Beim Arbeiten wird das V-förmige Tablett oben auf dem Karren durch den Hydraulikzylinder angehoben, um die Rollen hochzuheben und diese auf die erforderliche Höhe zu bringen, und dann treibt das motorbetriebene System den Ladekarren entlang der radialen Richtung der Aluminiumrollen auf den Schienen und positioniert die Plattenrollen in der Mitte des Stützzylinders des Entwicklers, bevor die Rollen eng mit der Achse der Bewegung des Entwicklers verbunden werden.

7.Die Kabel und Ölleitungen des Ladekarrens werden durch eine Stützkette geschützt.

8.Ölleitungen und Kabel werden durch Zugketten geschützt.

Hydraulischer Kragarm-Entwickler

1. Technische Daten:

Typ: Kragarmtyp, mit seitlicher hydraulischer Hilfsstütze, hydraulischer Hub- und Senkung.

Tragfähigkeit: ≤10T

Spannungsbereich der Welle 50mm

Ausdehnung und Verriegelung durch hydraulisch angetriebenen Keil

Antrieb / Leistung AC7.5kw

Bremse Pneumatische Scheibenbremse

2.Funktion: Der Entwickler wird verwendet, um das Bandspulen zu öffnen und mit dem Ausgleich synchronisiertes Restmaterial aufzubauen.

3. Gehäuse und Basis:

Die Maschinenhülle und die Basis sind eine geschweißte Struktur mit thermischer Alterungsbehandlung.

4. Mandrel:

Die Auf- und Abbewegung des Mandrills wird durch eine hydraulische Zylindervorschubantrieb für die Ausbausleeve realisiert.

Der Mandrel der Abspanneinheit besteht aus drei Ausbausleeven.

Spindelmaterieal: 40Cr, Rückschlagbehandlung.

Wickelkörper: Vier Fächerplattenbauweise, konkav-konvex versetzte Fächerplatte, um das Eindrücken von Markierungen auf der inneren Schicht der Platte zu vermeiden. Der Hub- und Schrumpfzylinderantrieb wird hydraulisch betrieben, der Wickelkörper hat eine skalierte gekrümmte Platte.

5. Kraftübertragung:

Im Automatikbetrieb wird das Band vom Entwickler aktiv abgewickelt, und der Motor erzeugt durch das Steuersystem einen Puffer für das verbleibende Material.

6. Im Entwicklungsprozess werden die Parameter des Motors (Geschwindigkeit, Drehmoment usw.) entsprechend den Parametern des gewickelten Materials gesteuert.

7.Hauptmotor und Hauptantrieb: Der Motor hat während des Entwicklungsprozesses folgende Funktionen:

Synchronisierung des verbleibenden Materials.

blecheinführung.

Pneumatisches Bremsystem am Motor, um die Maschine bei einem Stillstand oder „Notstop“ zu bremsen.

Auflöseantriebsmodus: Motor-Reduktormaschine überträgt die Bewegung auf die Getriebebox, Getriebebox Zahnradantrieb für das Spannwellengetriebe.

Wickelaufnahme-Hilfsstütze

Um ein Durchbiegen der Mandrelle zu verhindern, gibt es eine hydraulische Hilfsstützeinheit, die durch einen Ölzylinder angetrieben wird.

Der Stützarm wird durch den Ölzylinder hoch- und heruntergelassen und befindet sich nach dem Hochfahren in einem selbstsperrenden Zustand;

Pneumatisches System: Es besteht aus Zylinder, Ventil und Leitung, und der Käufer stellt seine eigene Gasquelle bereit.

Anti-Kratzer-Rollenförderer (aus Rollen am Unterrost zusammengesetzt)

Seitlich gelenktes Zentriergerät

1.Verwendung: Das Gerät dient zur seitlichen Zentrierung und Korrektur der Abweichung der Stahlbahn.

2. Technische Parameter

Maximale Öffnungsbreite 1650mm

Minimale Öffnungsbreite 1000mm

Material des Leitwalzens GCr15, HRC60-62

3. Struktur: Walzenartig, mit Führungssäulen-Schraubenstruktur und Handradanpassung.

4. Die Walze befindet sich auf dem Schiebepart, der durch das Handrad betätigt wird und sich in der auf dem Rahmen montierten Führungssäule bewegt. Die Breite der Platte kann einzeln auf beiden Seiten, links und rechts, angepasst werden.

5. Ein horizontaler Druckwalze ist an der Futterseite positioniert, um zu verhindern, dass das Stahlband aus dem Führungsbereich der vertikalen Walze springt.

Vier-Gewichts-Typ Feinrichtmaschine

1. Geräteparameter

Anzahl der Zwickelwalzen 2

Anzahl der Glättwalzen 13

Anzahl der Tragerollen 3 Reihen oben und unten

Durchmesser der Glättungsrollen φ100mm×1700mm

Material der Glättungsrolle 40Cr, Härte ≥HRC58-62 (Rückhardening, Kühlen)

Material der Stützrolle 40Cr, Härte ≥HB250-275 (Rückhardening, Kühlen, Chromüberzug)

Leistung des Hauptmotors 30kw (Servomotor)

Hauptverzögerer hartes Zahnradschaltgetriebe

2. Form: Vier-Gewichts-Typ

3. Klemmrolle mit Gummibeschichtung, oberer Roller durch Zylinder gedrückt.

4. Ausgleichswalze: Die Ausgleichswalze ist der Hauptarbeitsbereich der Maschine, das Material der Ausgleichswalze ist 40Cr, der Bearbeitungsprozess erfolgt wie folgt: Entladung - Rauhmachen - Erhitzen - Halbfertigbearbeitung - Harten - Feinfeilen. Die Oberflächenhärte beträgt mindestens HRC58 und die Oberflächenrauheit beträgt Ra0,8mm. Die Lager der Arbeitswalzen verwenden autokollimierende Lager oder Nadelrollenlager, welche eine hohe Lastaufnahme, geringen Reibungsverlust und lange Lebensdauer aufweisen. Die oberen und unteren Reihen der Arbeitswalzen sind mit einem Antriebssystem ausgestattet, sodass die oberen und unteren Reihen der Arbeitswalzen aktiv rotieren; die obere Reihe der Arbeitswalzen kann gleichzeitig durch einen Motor vertikal angehoben werden und auch an den Einspeise- und Ausgabeenden justiert werden, sodass die Ausgleichswalzen geneigt sind (d.h., die oberen und unteren Walzen bilden eine harmonische abschwächende Ausrichtung, um die Qualität der Flachstellung der Platten zu verbessern).

5. Tragrollen: Um die Flächengenauigkeit und die Steifigkeit der Ausrichtungsrollen sicherzustellen, gibt es oben und unten tragende Rollen, deren Material 40Cr ist und deren Lager Nadelrollenlager sind. Die Tragrolle verwendet ein schräg montiertes Eisenmechanismus, das in vertikaler Richtung justierbar ist. Die Tragrollen werden manuell eingestellt.

6. Antriebssystem: Das Hauptübertragungssystem wird von einem Motor zentral angetrieben, und das Reduktionsgetriebe des Hebelsystems für die obere Rolle hat eine kompakte und ansprechende Gestaltung.

Hydraulisches und pneumatisches System

1. Zusammensetzung:

Hydraulische Station und hydraulische Leitungen.

pneumatisches System.

2. Leistungsübersicht:

verwendet eine integrierte Pumpstation, um hydraulische Kraft zu allen Zylindern bereitzustellen, und ist mit entsprechenden Überdruckventilen, Druckmessgeräten, Reglern, Sperrventilen, Elektromagnetventilen etc. ausgestattet.

3. Werkzeugtisch:

Die Verwendung von hochwertigen Stahlplatten und -röhren, geschweißte Rahmenkonstruktion, zweistufige Alterungshärtebehandlung, Präzisionsbearbeitung auf großen Portalfräsmaschinen. Diese Design- und Bearbeitungsverfahren gewährleisten, dass die Werkzeugmaschine hervorragende Schwingungsfestigkeit, hohe Steifigkeit und Stabilität aufweist. Die Arbeitsplatte verwendet

Oberseitige intensive Arbeitsplatte, Drehplattendesign, kann während der Bearbeitung gleichzeitig für das nächste Laden vorbereitet werden, was die Arbeits-effizienz erheblich steigert.

4.Abfüllsystem: Die Arbeitsplatte verfügt über ein zentrales Staubabsaugdesign, mit Staubabsaugleitung ausgestattet, zur Entfernung von Staub, Abgasen und anderen Substanzen im Produktionsprozess.

5.Triebanlagensystem: Es wird ein hochpräzises Schnecken-Schneckenrad-Übertragungssystem mit Servosteuerung eingesetzt, um die Glattheit und Präzision der Werkzeugmaschine in ihrem Hochgeschwindigkeitszustand sicherzustellen.

6.CNC-Steuerungssystem.

Das CNC-Schneidantriebsprogramm basiert auf der Windows-Systementwicklung, und das CNC-Antriebssystem kann eine vollständige Kopplung mit spezialisiertem CNC-Software für Laser-Schnittsysteme realisieren. Es verwendet einen professionellen PC mit industrieller Steuerung, grafische Benutzeroberfläche, einfach zu bedienen, freundliche Schnittstelle, leicht zu lernen, bequemer Betrieb, das CNC-Programm ist einfach zu bearbeiten und lesbar. AutoCAD, CorelDraw und andere professionelle Zeichenprogramme, mit einer Schneeprozessparameter-Datenbank ausgestattet, können die Schneeparameter während des Schneeprozesses in Echtzeit angepasst werden, um die beste Schnittqualität zu erreichen.

7. Nesting-Software:

(1) Speziell für die Entwicklung von CNC-Schneemaschinen, Zeichenprogrammierungsnesting-Software zum Einsatz auf dem Computer. Die Hauptfunktionen umfassen CAD-Zeichnung, die neue Version der CAM-DUCT-Rohrleitungsentwicklungssoftware, DXF/DWG-Optimierung, interaktives Nesting, automatische Programmierung sowie Schneusimulationsüberprüfung und Kostenberechnung.

(2) CAM-DUCT Luftkanal-Software kommt mit 300+ Luftkanal-Designsoftware, die ein einzelnes Layout mit mehreren grafischen Superplatten ermöglicht. Die Größe der Grafik kann automatisch geteilt und verfügt über eine optimale Kantenverbindung.

(3) Das Nesting-Software ist die Kerntechnologie der CNC-Schneidmaschine, um „vollzeitiges Schneiden, effizientes Schneiden und ein hochgradiges Nesting“ zu realisieren, was die grundlegende Garantie für den effektiven Stahlsparen und die Steigerung der Schneideffizienz darstellt.

Kühlmodus

Professionelles Wasserkühlsystem, doppelte Temperaturkontrolle kann realisiert werden, zwei Wasserwege kühlen die beiden Kernbereiche. Die Temperatur des Kältemoduls wird auf einer digitalen Anzeige dargestellt. Wenn die Wassertemperatur die vorgeschriebene Temperatur des Kältemoduls überschreitet, wird das Kühlen automatisch gestartet, und wenn die Temperatur unter der vorgesehenen Schwelle liegt, wird das Kältemodul automatisch ausgeschaltet.

Größe der Werkzeugmaschine

Das Modell 3015 verfügt über einen effektiven Schneidhub von 3 Metern Länge * 1,5 Meter Breite, die Gesamtlänge der Maschine beträgt etwa 20 Meter und die Breite etwa 5 Meter.

Serviceverpflichtung

Dienstleistungen vor dem Verkauf:

Gemäß den Entwicklungsanforderungen der Kunden, aus der Perspektive des tatsächlichen Einsatzes durch die Kunden, angemessene technische Beratung und vollständige Geräteinformationen bereitzustellen;

Alle von Kunden gestellten Probleme lösen, unter Berücksichtigung der technischen Machbarkeit, für Kunden oder zur Unterstützung bei der Planung und Entwicklung eines Laserverarbeitungsprogramms;

Gerätedemonstration anbieten, damit Kunden Besuche, Inspektionen, Probenahmen und Maschinentests durchführen können.

Verkaufsunterstützung:

Prüfung und Analyse der tatsächlichen Nutzung der Maschine vor Ort beim Kunden, entsprechend dem Standort des Kunden Assistance bei der Planung und Gestaltung des Standorts sowie der Wasserversorgung, Strom- und Gasanordnungen für die Ausrüstung etc.

Stellen Sie Kunden einen vollständigen Satz an Bedienungsanleitungen für die Ausrüstung zur Verfügung und bieten Sie den Bedienern der Ausrüstung Schulungen für die Kunden an;

Nachverkaufsservice:

Am Standort der Benutzung durch den Kunden wird eine Schulung für die tatsächliche Bedienung der Ausrüstung, die tägliche Wartung der Geräte und den sicheren Einsatz durchgeführt, um sicherzustellen, dass der Benutzer die Betriebsvorschriften und -methoden der Ausrüstung so schnell wie möglich beherrscht und unabhängig die Ausrüstung für Produktion und Verarbeitung einsetzen kann;

Die gesamte Anlage hat nach der Installation und Inbetriebnahme bei dem Benutzer ab dem Tag der Schulung eine Garantie von einem Jahr für die Maschine und zwei Jahre für den Laser;

Während der Garantiezeit weist das Unternehmen auch Kundenservice-Spezialisten zu, die von Zeit zu Zeit technische Inspektionen am Arbeitsplatz der Ausrüstung des Benutzers durchführen, gelegentliche Routine-Wartungen und -prüfungen an der Ausrüstung durchführen und Fragen beantworten, die der Benutzer stellt.

Andere Angelegenheiten

1、Projektfortschritt

Bearbeitungszeit von etwa 45-60 Arbeitstagen, gemäß dem Vertragszeitraum für die Fertigstellung der Konstruktion, Herstellung und Abnahme der Arbeiten und Versand an die Nachfrageseite;

2、Installation und Inbetriebnahme

Ausrüstung zur Nachfrageseite versandt, Installations- und Inbetriebnahmeprozess dauert 7-10 Tage;