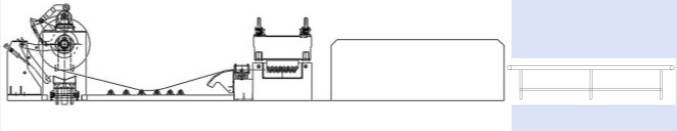

Одна виробнича лінія, яка з легкістю може розрізати різні матеріали з точністю та швидкістю, забезпечуючи стабільну якість кожного разу. STON LZ1401 пропонує неперевершену ефективність та продуктивність, роблячи її ідеальним рішенням для ваших виробничих потреб. Чому варто обрати STON LZ1401?

Неперевершена якість: Наша технологія лазерного розрізу забезпечує точні та стабільні результати, вилучаючи необхідність у повторній обробці та зменшуючи втрати матеріалу.

Економічна: Оптимізуючи час виробництва та зменшуючи втрати матеріалу, STON LZ1401 допомагає вам економити на операційних витратах.

Захищений від майбутніх змін: за рахунок постійного розвитку технологій, STON LZ1401 створений для того, щоб пристосовуватися і рости разом із вашим бізнесом.

Параметри обладнання

|

|

сировина |

Холоднокатана листова сталь, оцинкована сталь, нержавча сталь |

|

2 |

товщина пластини |

0.5мм ~ 2.0мм |

|

3 |

ширина листа |

1000мм~1500мм |

|

4 |

Вага на вал |

≤10Т |

|

5 |

Внутрішній діаметр вала |

ø508мм-Ø630мм |

|

6 |

зовнішній діаметр валу |

ø1000 ~ Ø1600мм |

Параметри готового продукту

|

1 |

якість поверхні |

Поверхня стрипа рівна і не має жодних дефектів обробки; |

|

2 |

Точність вирівнювання |

±1мм / м2 |

|

3 |

Діагональна точність |

≤1мм/2000мм |

Параметри агрегату

|

1 |

Швидкість стрипа |

5м/хв |

|

2 |

Швидкість лінії апарату |

Швидкість лінії вирівнювального машинного комплексу 0~12м/хв (регулювана) |

|

3 |

Висота роботи |

+800mm |

|

6 |

напрямок руху |

(Залежно від остаточного процесу розташування заводу) |

Умови експлуатації обладнання

|

1 |

Електропостачання |

3φ черговий струм, 400V±5%, 50Hz±2% |

|

2 |

Пневмомаяч (стисковий повітря) |

Тиск: 0.5~0.6МПа Об'єм: 0.6м3/хв |

|

3 |

водяний джерело |

Немає особливих вимог |

Фарбування обладнання

|

1 |

Колір фарби для головного агрегату |

стандартне обладнання |

|

2 |

Мобільні, безпекові та інші компоненти |

Конфігурація за основним кольором (жовтий/помаранчевий) |

|

3 |

Електричні шафи, операторські пульті, паливні баки |

стандартне обладнання |

Головна конфігурація обладнання

|

Ні, не можна. |

Категорія |

Ім'я |

Походження та бренд |

КІЛЬКІСТЬ |

|

1 |

лазер |

ласер з волокна |

Шенжень Чуанґсинь 6000В |

1 |

|

2 |

лазерна головка |

волоконна лазерна головка для різання |

Шанхай Цзяцян |

1 |

|

3 |

Система охолодження |

водяний охолодник |

Ухань Ханьлі |

1 |

|

4

|

CNC СИСТЕМА

|

Система керування рухом |

Шанхай Вейхонг |

1 |

|

Система сервоприводів |

Шенжень Вейчuang |

4 |

||

|

Редуктор |

Японія Бето |

3 |

||

|

Електричні компоненти |

Шнайдер, Франція |

1 |

||

|

ПНЕВМАТИЧНІ КОМПОНЕНТИ |

Анвуочі, Німеччина\/Ядек, Тайвань |

1 |

||

|

5

|

Корпус машини

|

Операційний стіл |

Консольного типу |

1 |

|

КОЛЕКТОВНЯ РЕЙНА |

Тайвань Heqing |

1 |

||

|

Слайдер |

Тайвань Heqing |

10 |

||

|

Реечний привід |

Тайвань Kotai |

1 |

||

|

Ліжко |

Сварювання та старення квадратної труби |

1 |

||

|

Виведення диму |

Димова труба |

1 |

||

|

6

|

Додаткові установки

|

Стелаж для матеріалів |

гідравлічний стелаж для матеріалів 10T |

1 |

|

Вирівнювальна машина |

вирівнювальна машина з 15 валцями |

1 |

||

|

Машина для сполучення |

Ролевий стіл для сполучення \/ платформа для сполучення шин |

1 |

||

|

Повітряний компресор |

повітряний компресор 1.6Mpa, спеціалізований для лазера |

1 |

Вимоги до робочого середовища

|

Товар |

Ім'я |

Вимоги |

Зауваження |

|

Джерело живлення

|

Загальна встановлена потужність Напруга |

≤50КВА 380В\/220В±5% |

рекомендується використовувати електропостачання з потужністю 100 кВА. В інших місцях необхідно встановити автоматичні стабілізатори напруги та струму. |

|

Опір заземлення |

≤4 ом |

||

|

У місці встановлення обладнання не повинно бути сильного електромагнітного збурення. Уникайте радіопередавальних станцій або ретрансляторів неподалік від місця встановлення. |

|||

|

Вода |

Вода для водяного охолоджувача |

необхідно використовувати очищену, дейонізована або дистиловану воду. Гази |

|

|

газ |

Кисень, Азот |

Чистота > 99,5% |

Параметри варуються в залежності від матеріалу для обробки |

|

Повітряний компресор |

Тиск ≥1,6 МПа |

||

|

Умови роботи

|

Температура |

5-40 градусів |

|

|

Вологість |

≤80%, без конденсації |

||

|

Фонд |

Амплітуда <50 мкм, прискорення амплітуди <0.05g; непоблизу не має великих штампувальних вibrацiйних приладів. |

Якщо джерело вibrацiї потрібно зробити противivбрацiйний траншею |

|

|

Просторові вимоги до обладнання забезпечують відсутність диму і пилу, щоб уникнути металевих поліруючих і граткових робіт у пилоподібному середовищі, а також повинна бути встановлена антистатична підлога, з'єднана екранированим кабелем |

|||

Тележка для подачі

1. Технічні параметри:

Грузопідйомність: 20Т

Швидкість руху: 5-7 м/хв

Горизонтальний рух: гіdraulicний двигун

2. Вагонетка керується ручним бездротовим оперативним блоком, об'єм матеріалу піднімається з таблиці для підготовки матеріалу і переміщується до положення вісі бобини розмотувача, а внутрішня дірка об'єму матеріалу проникає у бобину розмотувача, потім вагонетка опускається і повертається у початкове положення.

3. Верхня бобинна вагонетка головним чином складається з V-形 сідла палети, корпусу та механізму підйому з чотирма направляючими стовпцями.

4. Корпус вагонетки є звареною конструкцією, чотириколесною структурою, корпус вагонетки приводиться у рух мотором, щоб вагонетка рухалася по рельсах.

5. Механізм підйому складається з корпусу підйому, направляючого механізму та гіdraulic cylinder підйому, корпус підйому має конструкцію з чотирьох направляючих стовпців, підйом і опускання відбуваються гладко.

6. Верхня поверхня погрузчика є опорною платформою, складеною з V-шaped сідлової подовжини. Коли погрузчик працює, гіdraulic cylinder піднімає корпус автомобіля, щоб підняти або опустити об'єм, і мотор приводить колеса погрузчика в рух, щоб погрузчик рухався вперед або назад по рельсах. Під час роботи V-подовжина на вершині погрузчика піднімається гіdraulic cylinder для того, щоб підняти валки і підняти їх до необхідної висоти, а потім механізм, приводимий в рух мотором, переміщує погрузчик у радіальному напрямку відносно алюмінієвих валків по рельсах і додає пластикові валки до центру опорного циліндра розмотувача, і потім валки піднімаються тісно разом з валком розмотувача.

7. Кабелі та масляні трубки погрузчика захищені опорною ланцюгою.

8. Масляні трубки та кабелі захищені перетяжкою.

Гіdraulic Cantilever Uncoiler

1. Технічні параметри:

Тип: консольний тип, з боковою гіdraulicною допоміжною підтримкою, гіdraulicним підйомом і опусканням.

Навантажувальна здатність: ≤10Т

Діапазон натягу вала 50мм

Розширення та стискання за допомогою гіdraulicного приводу клина

Привод\/потужність AC7.5kw

Гальма Пневматичний дисковий гальма

2.Функція: Розмотувач використовується для розмотування стрічкової намотки та встановлення синхронизованого залишкового матеріалу з вирівнювачем.

3. Корпус та основа:

Корпус апарату та основа є свареною конструкцією з термічною обробкою.

4. Вал:

Підйом і опускання мандрели здійснюється за допомогою гіdraulic cylinder, що приводить у рух розширювальний чохол.

Мандреля розмотувача складається з трьох розширювальних чохол.

Матеріал вісі: 40Cr, термічна обробка.

Бобина: складається з чотирьох фанерних пластин, фанерна пластина має випукло-вгнутий тип з розташуванням, щоб не залишати жолудя на внутрішньому шарі пластини. Підйом і зменшення циліндра приводяться у рух гідроприводом, бобина має одну криву пластину зі шкалою.

5. Передача потужності:

У процесі автоматичної роботи стрічка активно викидається з розмотувача, а двигун, через систему керування, створює буфер для залишків матеріалу.

6. У процесі розмотування параметри двигуна (швидкість, момент і т.д.) керуються відповідно до параметрів намотаного матеріалу

7. Головний двигун і головний привід: у процесі розмотування двигун має такі функції:

Синхронізація залишків матеріалу.

введення листа.

Пневматичний тормоз у моторі для зупинки машини у випадку зупинки або 'екстренного тормозення'.

Режим приводу розкотувача: передача моторного редуктора до коробки передач, зубчасте колесо коробки передач приводить напруження віси.

Допоміжна підтримка бобини

Щоб запобігти провисанню серця, є гіdraulicна допоміжна підтримка, яка приводиться в дію гіdraulicним циліндром.

Підтримуюча рука піднімається і опускається за допомогою масляного циліндра, і знаходиться у самоблокуючому стані після того, як її піднято;

Пневматична система: складається з циліндра, клапанів і трубопроводу, а покупець забезпечує власне пневмопостачання.

Протизарисова ролкова конвеєрна лінія (складається з нижніх балок і роликів)

Устройство бічного наведення з центрування

1. Призначення: Установка використовується для бічного наведення з центруванням і виправленням відхилення стрічки.

2. Технічні параметри

Максимальна ширина відкриття 1650 мм

Мінімальна ширина відкриття 1000 мм

Матеріал керуючого валка GCr15, HRC60-62

3. Структура: валковий тип, застосовується структура з керуючим стовпчиком і шпинделем та регулювання ручкою.

4. Валок розташований на повзунку, який приводиться в дія ручкою і рухається по керуючому стовпчику на рамі. Ширина пластини може регулюватися окремо зліва і справа.

5. На боку підачі встановлено горизонтальний тисковий валок для запобігання виходу сталевого листа за межі керування вертикальним валком.

Чотиривагова установка точного вирівнювання

1. Параметри апарату

Кількість щипцівих валків 2

Кількість вирівнюючих валків 13

Кількість опорних валів 3 ряди зверху і знизу

Діаметр вирівнювальних валів φ100мм×1700мм

Матеріал вирівнювального вала 40Cr, твердість ≥HRC58-62 (відробка, закалювання)

Матеріал опорного вала 40Cr, твердість ≥HB250-275 (відробка, закалювання, хромування)

Потужність головного мотора 30кВт (сервомотор)

Головний редуктор - редуктор з твердими зубцями

2. Форма: чотиривагова система

3. Напірний вал обгорнутий резиною, верхній вал опускається циліндром.

4. Вирівнювальний вал: вирівнювальний вал є головною робочою частиною машини, матеріал валу - 40Cr, процес обробки наступний: випуск - груба обробка - закалювання - напівготування - твердження - точна шлифування, поверхнева твердість досягає більше HRC58, а шершавість поверхні становить Ra0.8мм. Підшипники робочих валів використовують самопод院副院长і підшипники або игловидні підшипники, які мають велику несучу здатність, малий тертя і довгий термін експлуатації. У верхньому і нижньому ряду робочих валів є приводова система, через що верхній і нижній ряди робочих валів активно обертаються; верхній ряд валів може підніматися вертикально за допомогою двигуна одночасно, а також може регулюватися до кінців подачі і виведення, щоб вирівнювальні вали були наклонені (тобто, верхні і нижні вали утворюють гармонійне зменшення для виправлення, щоб покращити якість вирівнювання пластин).

5. Опорні валки: Для забезпечення точності рівняння та жорстичності рівняльних валків є опорні валки зверху і знизу, матеріал яких - 40Cr, а підшипники - роликові радиальний. Опорний валок використовує наклонний механізм з чавунними деталями, який можна регулювати у вертикальному напрямку. Опорні валки налаштовуються вручну.

6. Потужність система: головна передача системи приводиться в рух центральним двигуном, а двигун-редуктор системи підйому верхнього валка має інтегровану структуру з компактним і красномовним зовнішнім виглядом.

Гіdraulic і пневматична система

1. Складова:

Гіdraulic станція і гіdraulic трубопровод.

пневматична система.

2. Загальний огляд властивостей:

використовує інтегрований насосну станцію для надання гіdraulic потужності кожному циліндру, а також оснащена відповідними викидними клапанами, манометрами, регуляторами, обертовими клапанами, електромагнітними клапанами тощо.

3. стіл машинного засобу:

Використання високоякісних стальових пластин і труб у зварній конструкції рами, зварювання, вторинна термічна обробка, точна обробка на великому гірському фрезерному станку — ці методи дизайну та обробки забезпечують те, що станок має відмінну землетрусостійкість, високу жорсткість та стабільність. Робочий стіл використовує

Верхній тип компактного робочого столу, проектування обертальної платформи, яке дозволяє одночасно обробляти і підготувати наступну завантаження, що значно підвищує ефективність роботи.

4.система викиду пилу: робочий стіл використовує центральну систему збирання пилу, оснащена піпкою для збирання пилу, для видалення пилу, викидних газів та інших речовин у процесі виробництва.

5.Система передачі: Вона використовує високоточну шлифовану зубчасту передачу та систему керування серво для забезпечення гладкості та точності станка у його високоскоростному стані руху.

6.Система ЧПУ.

Програма керування різанням CNC створена на основі системи Windows, а система керування CNC дозволяє здійснювати повне інтегрування з професійним програмним забезпеченням для лазерного різання CNC. Використовується промисловий ПК з графічним інтерфейсом, що спрощує операції, має дружній інтерфейс, легко вивчається, зручний у використанні. Програма CNC легко редагується, читабельна. Автокад, КорелДрав та інші професійні програми для малювання, комплектуються базою даних технологічних параметрів різання, які можуть бути відрегульовані в реальному часі під час процесу різання для досягнення найкращої якості різання.

7. програмне забезпечення для гніздування:

(1) спеціально розроблене для CNC-станків для різання, програмне забезпечення для малювання, програмування та гніздування, яке використовується на комп'ютері. Основні функції включають малювання CAD, нову версію програмного забезпечення CAM-DUCT для розкладу каналів, оптимізацію DXF/DWG, інтерактивне гніздування, автоматичне програмування, а також симуляцію різання та обчислення вартості.

(2) Програмне забезпечення CAM-DUCT для повітряних каналів постачається з 300+ графічним програмним забезпеченням для повітряних каналів, яке може виконувати одиночну розмітку та багато графічних суперпозицій, автоматично розбивати на частини і сполучати, залишаючи добре розмірний сполучний ротий.

(3) Програмне забезпечення для гніздування є ключовою технологією ЧПУ-гірки для реалізації "повночасного розкрію, ефективного розкрію з високим коефіцієнтом гніздування", що є основною гарантією ефективного заощадження сталі та підвищення ефективності розкрію.

Режим охолодження

Професійна система водяного охолодження дозволяє досягти подвійного температурного контроля, дві водяних магістралі охолодають два ключових місця, температура унітарної холодильної установки відображається на цифровому табло. Якщо температура води перевищує вказану, холодильна установка автоматично охолодає її, а коли температура нижча за вказану, холодильна установка автоматично припинить охолодження.

Розмір верстата

Модель 3015 має ефективний розрізний хід 3 метри в довжину * 1,5 метра в ширину, загальна довжина машини становить приблизно 20 метрів, а ширина займає близько 5 метрів.

Обов'язковий сервіс

Предпродажна служба:

За потребами розвитку клієнтів, з урахуванням практичного використання клієнтів, надається відповідне технічне навчання та повна інформація про комплект обладнання;

Розв'язуються різні проблеми, що виникають у клієнтів, з урахуванням технічної реалізованості, для клієнтів або допомога клієнтам у проектуванні та розробці програми лазерної обробки;

Надається демонстрація обладнання, щоб клієнти могли відвідати перевірку, взяти зразки, протестувати машину тощо.

Сервіс під час продажу:

Перевірка та аналіз місця фактичного використання машин клієнтів, за станом місця клієнта допомагає користувачам у плануванні та проектуванні місця, а також організації води, електрики, газу для обладнання тощо.

Предоставляти клієнтам повний набір інструкцій з експлуатації обладнання, а також проводити навчання операторів обладнання для клієнтів;

Сервіс після продажу:

На місці використання користувачем, провести навчання операторів клієнта щодо практичної експлуатації, щоденних технічних обслуговувань та безпечного використання обладнання, щоб забезпечити користувача швидким оvlасленням процедурами та методами експлуатації обладнання, а також можливістю самостійно використовувати його для виробництва та обробки;

Після монтажу та налагодження усієї лінії обладнання для користувача, починаючи з дати проведення навчання, гарантійний термін складає один рік для усієї техніки, окрім лазера, який має дворічний гарантійний термін;

У період дії гарантії компанія також буде призначати спеціалістів служби підтримки для регулярних технічних перевірок обладнання користувача на місці роботи, проводити регулярне технічне обслуговування та перевірки обладнання, а також надавати відповіді на запитання користувача.

Інші питання

1、Хід проекту

Час циклу близько 45-60 робочих днів, згідно з умовами контракту на завершення дизайну, виробництва та прийому робіт з подальшим відправленням до замовника;

2、Монтаж та налагодження

Обладнання відправлено замовнику, цикл монтажу та налагодження триває 7-10 днів;