Одна линия производства, которая может легко резать различные материалы с точностью и скоростью, обеспечивая постоянное качество каждый раз. STON LZ1401 предлагает беспрецедентную эффективность и производительность, делая ее идеальным решением для ваших производственных нужд. Почему стоит выбрать STON LZ1401?

Непревзойденное качество: наша лазерная технология резки гарантирует точные и последовательные результаты, исключая необходимость в переделке и снижая потери материала.

Экономичность: Оптимизируя время производства и снижая потери материалов, STON LZ1401 помогает сэкономить на операционных расходах.

Перспективность: По мере развития технологий STON LZ1401 разработан для адаптации и роста вместе с вашим бизнесом.

Параметры оборудования

|

|

сырье |

Холоднокатаный лист, оцинкованный лист, нержавеющая сталь |

|

2 |

толщина пластины |

0.5мм ~ 2.0мм |

|

3 |

ширина листа |

1000мм~1500мм |

|

4 |

Вес в рулоне |

≤10T |

|

5 |

Внутренний диаметр рулона |

ø508мм-Ø630мм |

|

6 |

внешний диаметр вала |

ø1000 ~ Ø1600мм |

Параметры готовой продукции

|

1 |

качество поверхности |

Поверхность ленты ровная, без каких-либо дефектов обработки; |

|

2 |

Точность выравнивания |

±1мм/м² |

|

3 |

Диагональная точность |

≤1мм/2000мм |

Параметры единицы

|

1 |

Скорость ремня |

5 м/мин |

|

2 |

Скорость линии установки |

Скорость линии выравнивания 0~12м/мин (настраиваемая) |

|

3 |

Рабочее положение |

+800mm |

|

6 |

направление движения |

(Подчиняется окончательной схеме размещения оборудования) |

Условия эксплуатации оборудования

|

1 |

Электропитание |

3φ переменный ток, 400В±5%, 50Гц±2% |

|

2 |

Источник воздуха (сжатый воздух) |

Давление: 0.5~0.6МПа Дебит: 0.6м3/мин |

|

3 |

источник воды |

Особых требований нет |

Покраска оборудования

|

1 |

Цвет краски основного корпуса |

сТАНДАРТНОЕ ОБОРУДОВАНИЕ |

|

2 |

Подвижные, защитные и другие компоненты |

Конфигурация по основному цвету (желтый/оранжевый) |

|

3 |

Электрические шкафы, пульты управления, топливные баки |

сТАНДАРТНОЕ ОБОРУДОВАНИЕ |

Основная конфигурация оборудования

|

Нет. |

Категория |

Имя |

Происхождение и бренд |

КОЛИЧЕСТВО |

|

1 |

лазер |

лазерные волокна |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

лазерная головка |

головка для резки волоконным лазером |

Shanghai Jiaqiang |

1 |

|

3 |

Система охлаждения |

кулер для воды |

Wuhan Hanli |

1 |

|

4

|

CNC СИСТЕМА

|

Система управления движением |

Shanghai Weihong |

1 |

|

Система сервопривода |

Shenzhen Weichuang |

4 |

||

|

Редуктор |

Япония Beto |

3 |

||

|

Электрические компоненты |

Schneider, Франция |

1 |

||

|

Пневматические компоненты |

Anwuochi, Германия/Yadek, Тайвань |

1 |

||

|

5

|

Корпус машины

|

Операционный стол |

Консольный тип |

1 |

|

НАПРАВЛЯЮЩАЯ РЕЙКА |

Тайвань Хэцин |

1 |

||

|

Слайдер |

Тайвань Хэцин |

10 |

||

|

Реечно-шестеренчатый механизм |

Тайвань Котай |

1 |

||

|

Кровать |

Сварка и термообработка квадратной трубы |

1 |

||

|

Вытяжная вентиляция |

Дымоход |

1 |

||

|

6

|

Вспомогательные сооружения

|

Стеллаж для материала |

10T гидравлический стеллаж для материала |

1 |

|

Уровнировальная машина |

машина для точной выравнивки с 15 валами |

1 |

||

|

Соединительная машина |

Роликовый стол для соединения\/платформа для соединения ремней |

1 |

||

|

Компрессор воздуха |

воздушный компрессор на 1.6Мпа, специальный для лазера |

1 |

Требования к рабочей среде

|

Товар |

Имя |

Требования |

Примечания |

|

Источник питания

|

Общая установленная мощность Напряжение |

≤50КВА 380В\/220В±5% |

рекомендуется использовать электроснабжение мощностью 100кВА. В других областях необходимо установить автоматические стабилизаторы напряжения и тока. |

|

Сопротивление заземления |

≤4 ом |

||

|

Вблизи установочного оборудования не должно быть сильных электромагнитных помех. Избегайте радиопередающих станций или ретрансляторов в районе установки. |

|||

|

Водой |

Вода для охлаждения |

должна быть очищенной, дез离онизированной или дистиллированной водойГазы |

|

|

газ |

Кислород, Азот |

Чистота > 99.5% |

Параметры варьируются в зависимости от обрабатываемого материала |

|

Компрессор воздуха |

Давление ≥1.6мпа |

||

|

Рабочая среда

|

Температура |

5-40 градусов |

|

|

Влажность |

≤80%, без конденсации |

||

|

Фонд |

Амплитуда <50мкм, амплитудное ускорение <0.05g; нет крупного виброударного оборудования поблизости. |

Если источник вибрации необходимо сделать противовибрационную траншею |

|

|

Требования к помещению оборудования: обеспечить отсутствие дыма и пыли, избегать работы в пыльной среде, такой как полировка и шлифовка металла, и должно быть установлено антистатическое напольное покрытие, подключен щитовой кабель |

|||

Подающая тележка

1. Технические параметры:

Грузоподъемность: 20T

Скорость движения: 5-7 м/мин

Горизонтальное движение: гидромотор

2. Тележка управляется ручным беспроводным операционным блоком, объем материала поднимается с подготовительного стола и перемещается в положение оси бобины размотчика, внутреннее отверстие объема материала пронзается бобиной размотчика, затем тележка опускается и возвращается в исходное положение.

3. Верхняя роликовая тележка состоит в основном из V-образного седлового поддона, корпуса и четырехстоечного механизма подъема.

4. Корпус выполнен из сварных конструктивных элементов, четырехколесная конструкция, корпус приводится в действие двигателем, что позволяет тележке двигаться по рельсам.

5. Механизм подъема состоит из подъемного корпуса, направляющего механизма и гидравлического цилиндра подъема, при этом подъемный корпус имеет конструкцию с четырьмя направляющими столбами, обеспечивающую плавный подъем и опускание.

6. Верхняя поверхность тележки загрузки представляет собой опорную платформу, состоящую из V-образных седловидных поддонов. При работе тележки гидравлический цилиндр поднимает кузов для увеличения или уменьшения высоты, а двигатель приводит в движение колеса тележки, заставляя ее двигаться вперед или назад по рельсам. Во время работы V-образный поддон на вершине тележки поднимается гидравлическим цилиндром, чтобы поднять валы до необходимой высоты, после чего электродвигатель приводит механизм в действие, перемещая загрузочную тележку вдоль радиального направления алюминиевых валов по рельсам и выдвигая их в центр опорного цилиндра размотчика, затем валы поднимаются и жестко соединяются с валом размотчика.

7. Кабель и масляной шланг погрузочной тележки защищены опорной цепью.

8. Масляные шланги и кабели защищены тяговыми цепями.

Гидравлический консольный размотчик

1. Технические параметры:

Тип: консольный, с боковой гидравлической вспомогательной поддержкой, гидравлический подъем и опускание.

Грузоподъемность: ≤10T

Диапазон натяжения вала 50мм

Расширение и затягивание осуществляется гидравлическим приводом клина

Привод / мощность AC7.5kw

Тормоз: пневматический дисковый тормоз

2. Функция: Размотчик используется для раскрытия рулонов ленты и установления синхронизации остатков материала с выравнивателем.

3. Корпус и основание:

Корпус машины и основание представляют собой сварную конструкцию с термической обработкой при высокой температуре.

4. Мандрель:

Подъем и опускание мандреля осуществляется за счет гидроцилиндра, приводящего в действие расширительную гильзу.

Мандрель размотчика состоит из трех расширительных гильз.

Материал мандреля: 40Cr, закалка.

Бобина: составлена из четырех секторных пластин, с чередованием вогнутых и выпуклых участков, чтобы не оставлять следов на внутреннем слое пластины. Подъем и уменьшение диаметра бобыны приводятся в действие гидравлическим цилиндром, на одной из дугообразных пластин имеется шкала.

5. Передача мощности:

В процессе автоматической работы полоса активно выходит из размотчика, а двигатель через систему управления создает буфер для остаточного материала.

6. В процессе разматывания параметры двигателя (скорость, крутящий момент и т.д.) контролируются согласно параметрам рулонного материала.

7. Основной двигатель и основная трансмиссия: двигатель выполняет следующие функции во время процесса размотки:

Синхронизация остаточного материала.

введение листа.

Пневматический тормоз на двигателе для остановки машины в случае остановки или «аварийной остановки».

Привод размотчика: передача от двигателя через редуктор к коробке передач, зубчатый привод коробки передач для натяжения вала.

Вспомогательная опора для катушки

Для предотвращения провисания сердечника имеется гидравлическое вспомогательное устройство поддержки, приводимое в действие масляным цилиндром.

Рукоятка опоры поднимается и опускается с помощью масляного цилиндра и находится в самоблокирующемся состоянии после подъема;

Пневматическая система: состоит из цилиндра, клапана и трубопровода, источник воздуха предоставляет покупатель.

Противоскользящий роликовый конвейер (состоит из нижних балочных роликов)

Устройство центрирования бокового направляющего элемента

1. Применение: устройство используется для центрирования и коррекции отклонения бокового направляющего элемента стальной ленты.

2. Посмотрите. Технические параметры

Максимальная рабочая ширина 1650мм

Минимальная рабочая ширина 1000мм

Материал направляющего вала GCr15, HRC60-62

3. Конструкция: роликовый тип, использующий направляющую колонну с винтовой конструкцией и ручную регулировку при помощи рукоятки.

4. Ролик установлен на ползуне, который приводится в действие рукояткой и перемещается по направляющей колонне на раме. Ширина листа может быть отдельно регулирована с левой и правой сторон.

5. На стороне подачи установлен горизонтальный давящий ролик для предотвращения выпадения стальной ленты из зоны导向 вертикального ролика.

Четырехвалковая машина для точной выравнивки

1. Параметры оборудования

Количество ниппельных валов 2

Количество выравнивающих валков 13

Количество опорных валков 3 ряда сверху и снизу

Диаметр выравнивающих валков φ100мм×1700мм

Материал выравнивающего вала 40Cr, твердость ≥HRC58-62 (отемперенный, закаленный)

Материал опорного вала 40Cr, твердость ≥HB250-275 (отемперенный, закаленный, хромированный)

Мощность главного двигателя 30кВт (сервомотор)

Главный редуктор с твердыми зубьями

2. Форма: четырехопорная конструкция

3. Ниппельный вал обмотан резиной, верхний вал цилиндра опускается.

4. Уровнирующий вал: уровнирующий вал является основной рабочей частью машины, материал валов — 40Cr, технологический процесс следующий: высадка — грубая обработка — отжиг — полуполированная обработка — закалка — точное шлифование, поверхностная твердость достигает более HRC58, а качество поверхности составляет Ra0.8мм. Подшипники рабочих валиков используют самовыравнивающиеся подшипники или игольчатые подшипники, которые имеют большую несущую способность, малое трение и длительный срок службы. Верхние и нижние ряды рабочих валиков оснащены приводной системой, что обеспечивает активное вращение верхних и нижних рядов рабочих валиков; верхний ряд рабочих валиков может быть приводимым электродвигателем для вертикального подъема одновременно, также можно регулировать к концам подачи и выгрузки, чтобы уровнирующие валики были наклонены (то есть верхние и нижние валики образуют гармоническое затухающее выравнивание, улучшая качество выравнивания пластин).

5. Опорные ролики: Для обеспечения точности выравнивания и жесткости роликов выравнивания сверху и снизу установлены опорные ролики, материал которых - 40Cr, а подшипники - игольчатые для роликов. Опорный ролик использует наклонный механизм из железа, который можно регулировать в вертикальном направлении. Опорные ролики настраиваются вручную.

6. Система питания: основная трансмиссионная система приводится в действие центральным двигателем, а редуктор двигателя системы подъема верхнего вала имеет интегрированную конструкцию с компактным и эстетичным внешним видом.

Гидравлическая и пневматическая система

1. Состав:

Гидростанция и гидравлические трубопроводы.

пневматическая система.

2. Обзор характеристик:

использует интегрированную насосную станцию для обеспечения гидравлической мощности каждому цилиндру, а также оснащена соответствующими предохранительными клапанами, манометрами, регуляторами, обратными клапанами, электромагнитными клапанами и т.д.

3. Станочный стол:

Использование высококачественных стальных пластин и труб, сварная конструкция рамы, вторичная термообработка, точная обработка на крупном токарно-фрезерном станке — все эти методы проектирования и обработки обеспечивают excellent сейсмостойкость станка, высокую жесткость и устойчивость. Рабочий стол использует

Верхний интенсивный рабочий стол, вращающаяся платформа, которая позволяет одновременно обрабатывать деталь и готовиться к следующей загрузке, что значительно повышает производительность.

4.Система удаления пыли: рабочий стол имеет централизованную систему пылеудаления, оснащенную пылеулавливающими трубопроводами для удаления пыли, выхлопных газов и других веществ в процессе производства.

5.Система привода: Используется высокоточный шлифовальный зубчатый механизм с точной передачей и системой сервоуправления, что обеспечивает плавность и точность станка при его высокоскоростном движении.

6.ЧПУ система управления.

Программа управления ЧПУ для резки основана на разработке под системой Windows, и система управления ЧПУ может обеспечить полную интеграцию с профессиональным программным обеспечением ЧПУ для лазерной резки. Используется профессиональный промышленный ПК для операций с графическим интерфейсом, простым в использовании, дружелюбным интерфейсом, легким в обучении, удобным в управлении. Программа ЧПУ легко редактируется, читаема. Автокад, КорелДрав и другие профессиональные программы для черчения, оснащенные базой данных технологических параметров резки, позволяют в реальном времени корректировать параметры резки во время процесса для достижения наилучшего качества резки.

7. программа раскроя:

(1) специально разработанное программное обеспечение для ЧПУ-станков для резки, предназначенное для использования на компьютере для черчения, программирования и раскроя. Основные функции включают создание чертежей в CAD, новую версию программного обеспечения CAM-DUCT для разложения воздуховодов, оптимизацию DXF/DWG, интерактивный раскрой, автоматическое программирование, а также симуляцию резки и расчет стоимости.

(2) Программное обеспечение CAM-DUCT для воздуховодов включает более 300 графических модулей, которые могут использоваться как для одиночного макета, так и для множественного графического супер-размера. Графика может автоматически разделяться и соединяться, при этом размеры стыковых отверстий остаются точными.

(3) Программное обеспечение для укладки является ключевой технологией ЧПУ резака, обеспечивающей "непрерывную резку, высокоэффективную резку и высокую плотность укладки", что является основной гарантией эффективного сбережения стали и повышения производительности резки.

Режим охлаждения

Профессиональная система водяного охлаждения позволяет реализовать двойной температурный контроль. Две независимые системы охлаждения работают на двух ключевых участках. Температура холодильной установки отображается на цифровом табло. Если температура воды превышает заданную, холодильная установка автоматически запускается, а если температура ниже заданной, она автоматически выключается.

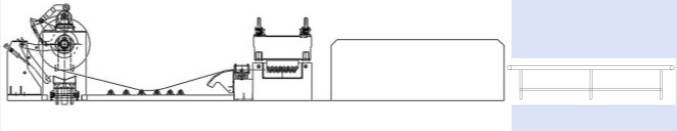

Размер станка

Модель 3015 имеет эффективный резной ход длиной 3 метра * 1,5 метра в ширину, общая длина машины занимает около 20 метров, а ширина занимает примерно 5 метров.

Обязательства службы

Предпродажная служба:

Согласно потребностям клиентов в развитии, с точки зрения их фактического использования, предоставлять соответствующее техническое руководство и полную информацию о комплекте оборудования;

Решать различные проблемы, возникающие у клиентов, с учетом технической осуществимости, для клиентов или содействовать им в проектировании и разработке программы лазерной обработки;

Предоставлять демонстрацию оборудования, чтобы клиенты могли посетить его для проверки, получения образцов, тестирования машины и т.д.

Сервис при продаже:

Осмотр и анализ места установки машины с учетом реального использования клиентом, согласно месту нахождения клиента помогать пользователям в планировании и проектировании площадки, а также организации подачи воды, электричества и газа для оборудования и т.д.

Предоставлять клиентам полный комплект технической документации по эксплуатации оборудования, а также проводить обучение операторов у клиента;

Послепродажное обслуживание:

На месте использования пользователем провести обучение операторов клиента по практической эксплуатации оборудования, ежедневному обслуживанию и безопасной эксплуатации, чтобы обеспечить, что пользователь как можно быстрее овладеет процедурами и методами работы с оборудованием и сможет самостоятельно использовать его для производства и обработки;

После монтажа и настройки всего комплекта оборудования у пользователя, с даты начала обучения предоставляется гарантийный период один год для станка в целом, два года для лазера;

В течение гарантийного срока компания также будет назначать специалистов по обслуживанию клиентов для проведения регулярных технических проверок оборудования на рабочем месте пользователя, выполнять плановое обслуживание и осмотр оборудования, а также отвечать на вопросы, возникающие у пользователя.

Другие вопросы

1. Ход проекта

Циклическое время около 45-60 рабочих дней, в соответствии с контрактным циклом для завершения дизайна, производства и приемки работ, после чего отправка заказчику;

2. Монтаж и настройка

Оборудование доставляется заказчику, цикл монтажа и настройки занимает 7-10 дней;