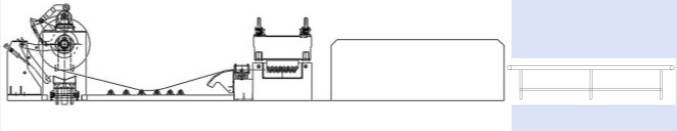

Uma linha de produção que pode cortar facilmente diversos materiais com precisão e velocidade, garantindo qualidade consistente a cada vez. O STON LZ1401 oferece eficiência e produtividade sem igual, tornando-o a solução definitiva para suas necessidades de fabricação. Por que Escolher o STON LZ1401?

Qualidade Insuperável: Nossa tecnologia de corte a laser garante resultados precisos e consistentes, eliminando a necessidade de retrabalho e reduzindo o desperdício de material.

Econômico: Ao otimizar o tempo de produção e reduzir o desperdício de material, o STON LZ1401 ajuda você a economizar nos custos operacionais.

Preparado para o Futuro: À medida que a tecnologia continua a evoluir, o STON LZ1401 foi projetado para se adaptar e crescer com o seu negócio.

Parâmetros do equipamento

|

|

matérias-primas |

Chapa de aço frio, chapa galvanizada, aço inoxidável |

|

2 |

espessura da chapa |

0.5mm ~ 2.0mm |

|

3 |

largura da placa |

1000mm~1500mm |

|

4 |

Peso por rolo |

≤10T |

|

5 |

Diâmetro interno do rolo |

ø508mm-Ø630mm |

|

6 |

diâmetro externo do rolo |

ø1000 ~ Ø1600mm |

Parâmetros do produto acabado

|

1 |

qualidade da superfície |

A superfície da tira é plana e não adiciona nenhum defeito de processamento; |

|

2 |

Precisão de nivelamento |

±1mm/m2 |

|

3 |

Precisão diagonal |

≤1mm/2000mm |

Parâmetros da Unidade

|

1 |

Velocidade da correia |

5 m/min |

|

2 |

Velocidade da linha da unidade |

Velocidade da linha de endireitamento 0~12m/min (ajustável) |

|

3 |

Elevação em operação |

+800mm |

|

6 |

direção de funcionamento |

(Sujeito ao layout final do processo da planta) |

Condições de trabalho para uso do equipamento

|

1 |

Condições de energia |

3φ corrente alternada, 400V±5%, 50Hz±2% |

|

2 |

Fonte de ar (ar comprimido) |

Pressão: 0.5~0.6MPa Vazão: 0.6m3/min |

|

3 |

fonte de água |

Sem requisitos especiais |

Pintura de Equipamentos

|

1 |

Cor de Pintura Principal |

eQUIPAMENTO PADRÃO |

|

2 |

Componentes móveis, de segurança e outros |

Configuração de acordo com a cor principal (amarelo/laranja) |

|

3 |

Armários elétricos, consoles de operação, tanques de combustível |

eQUIPAMENTO PADRÃO |

Configuração Principal do Equipamento

|

Não. |

Categoria |

Nome |

Origem e Marca |

Quantidade |

|

1 |

laser |

laser de fibra |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

cabeça de laser |

cabeça de corte a laser de fibras |

Shanghai Jiaqiang |

1 |

|

3 |

Sistema de refrigeração |

refrigerador de água |

Wuhan Hanli |

1 |

|

4

|

SISTEMA CNC

|

Sistema de Controle de Movimento |

Shanghai Weihong |

1 |

|

Sistema de Movimento Servo |

Shenzhen Weichuang |

4 |

||

|

Redutor de Velocidade |

Japão Beto |

3 |

||

|

Componentes elétricos |

Schneider, França |

1 |

||

|

Componentes pneumáticos |

Anwuochi, Alemanha/Yadek, Taiwan |

1 |

||

|

5

|

Corpo da Máquina

|

Tabela de operação |

Tipo Braço Suspensório |

1 |

|

Ferrovias de guia |

Taiwan Heqing |

1 |

||

|

Deslizante |

Taiwan Heqing |

10 |

||

|

Pinhão e cremalheira |

Taiwan Kotai |

1 |

||

|

Cama |

Soldagem e tratamento de envelhecimento do tubo quadrado |

1 |

||

|

Exaustão de fumaça |

Duto de fumaça |

1 |

||

|

6

|

Instalações auxiliares

|

Suporte de material |

suporte de material hidráulico de 10T |

1 |

|

Máquina de nivelamento |

máquina de nivelamento preciso com 15 rolos |

1 |

||

|

Máquina de emenda |

Mesa de emenda de rolo / plataforma de emenda de placa de correia |

1 |

||

|

Compressor de ar |

compressor de ar de 1,6Mpa especializado para laser |

1 |

Requisitos do ambiente de trabalho

|

Item |

Nome |

Requisitos |

Observações |

|

Fonte de alimentação

|

Capacidade total instalada Tensão |

≤50KVA 380V\/220V±5% |

recomenda-se usar uma fonte de alimentação com capacidade de 100kva. Outras áreas devem ser equipadas com estabilizadores automáticos de voltagem e corrente. |

|

Resistência de aterramento |

≤4 ohm |

||

|

Não deve haver interferência de sinais eletromagnéticos fortes próximos ao equipamento de instalação. Evite estações transmissoras de rádio ou repetidoras ao redor do local de instalação. |

|||

|

Água |

Água do resfriador |

deve-se usar água purificada, deionizada ou destiladaGases |

|

|

gás |

Oxigênio, Nitrogênio |

Pureza > 99,5% |

Parâmetros variam de acordo com o processamento do material |

|

Compressor de ar |

Pressão ≥1,6mpa |

||

|

Ambiente de trabalho

|

Temperatura |

5-40 graus |

|

|

Umidade |

≤80%, sem condensação |

||

|

Fundação |

Amplitude <50um, aceleração de amplitude <0,05g; sem equipamentos de vibração forte nas proximidades. |

Se a fonte de vibração precisar fazer uma vala antivibração |

|

|

Os requisitos de espaço para o equipamento devem garantir que não haja fumaça e poeira, evitando ambientes de trabalho poeirentos como polimento e moagem de metais, e deve ser instalado piso antieletrostático, conectando cabos blindados |

|||

Carro de alimentação

1. Parâmetros técnicos:

Capacidade de carga: 20T

Velocidade de movimento: 5-7 m/min

Movimento horizontal: motor hidráulico

2. O carro é operado por uma caixa de operação sem fio portátil, o volume do material é levantado da mesa de preparação de materiais e movido para a posição do eixo do carretel do desbobinador, e o orifício interno do volume do material é inserido no carretel do desbobinador, então o carro desce e retorna à posição original.

3. O carro superior é composto principalmente por uma paleta em forma de V, o corpo e um mecanismo de elevação com quatro colunas guias.

4. O chassi é uma peça estrutural soldada, com uma estrutura de quatro rodas, o chassi é impulsionado pelo motor, permitindo que o carro se mova sobre os trilhos.

5. O mecanismo de elevação consiste em um corpo elevador, mecanismo de guiamento e cilindro hidráulico de elevação, o corpo elevador adota a estrutura de quatro colunas guias, subindo e descendo suavemente.

6.A superfície superior do carrinho de carga é uma plataforma de suporte composta por um tabuleiro em forma de V. Quando o carrinho está em funcionamento, o cilindro hidráulico levanta o corpo do carro para elevar ou abaixar o volume, e o motor impulsiona as rodas do carrinho para girar, fazendo com que o carrinho se mova para frente ou para trás sobre a via. Durante o trabalho, o tabuleiro em forma de V no topo do carrinho é elevado pelo cilindro hidráulico para levantar os rolos e levá-los à altura necessária, e então o mecanismo acionado a motor conduz o carrinho de carga ao longo da direção radial dos rolos de alumínio na via e posiciona os rolos no centro do cilindro de suporte do desbobinador, e depois os rolos são levantados firmemente junto com o eixo do movimento do desbobinador.

7.O cabo elétrico e o oleoduto do carrinho de carga são protegidos pela corrente de suporte.

8.Tubos de óleo e cabos são protegidos por correntes de tração.

Desbobinador Hidráulico de Braço Suspensório

1. Parâmetros técnicos:

Tipo: tipo de braço cantilever, com suporte auxiliar hidráulico lateral, elevação e descida hidráulica.

Capacidade de carga: ≤10T

Alcance de tensionamento do arbore 50mm

Expansão e aperto por acionamento hidráulico de wedge

Motorização / potência AC7.5kw

Freio Freio a disco pneumático

2. Função: O desbobinador é usado para abrir a bobina de tira e estabelecer material residual sincronizado com o nivelador.

3. Corpo e base:

O corpo da máquina e a base são estruturas soldadas com tratamento de envelhecimento térmico.

4. Mandril:

O movimento de subida e descida do mandril é realizado por meio da condução de cilindro hidráulico na manga expansível.

O mandril do enrolador é composto por três mangas expansíveis.

Material do eixo: 40Cr, tratamento térmico por revenido.

Bobinadeira: composição de quatro placas em forma de leque, com disposição alternada côncava-convexa do leque, para evitar que a lâmina na camada interna da placa produza marcas. O cilindro de elevação e retração é acionado hidraulicamente, e a bobinadeira possui uma placa curva com escala.

5. Transmissão de potência:

No processo de operação automática, a tira é descarregada ativamente pelo desbobinador, e o motor, através do sistema de controle, gera um buffer de material residual.

6. No processo de desenrolamento, os parâmetros do motor (velocidade, torque, etc.) são controlados de acordo com os parâmetros do material laminado.

7. Motor principal e transmissão principal: o motor possui as seguintes funções durante o processo de desenrolamento:

Material residual sincronizado.

introdução da chapa.

Freio pneumático no motor para frear a máquina em caso de parada ou 'parada de emergência'.

Modo de acionamento do desbobinador: transmissão motor redutor para a caixa de engrenagens, acionamento por engrenagem da caixa de engrenagens para o eixo de tensionamento.

Suporte auxiliar para carretel

Para evitar o afundamento do mandril, existe um dispositivo de suporte auxiliar hidráulico, que é acionado por um cilindro hidráulico.

O braço de suporte é elevado e abaixado pelo cilindro hidráulico e fica em estado de bloqueio automático após ser elevado;

Sistema pneumático: composto por cilindro, válvula e tubulação, e o comprador deve fornecer sua própria fonte de ar.

Esteira rolante anti-risco (composta por rolos na estrutura inferior)

Dispositivo de centragem com guias laterais

1. Uso: O dispositivo é usado para centragem com guias laterais e correção de desvio da tira de aço.

2. A sua família. Parâmetros técnicos

Largura máxima de abertura 1650mm

Largura mínima de abertura 1000mm

Material da roldana de guia GCr15, HRC60-62

3. Estrutura: tipo rolo, adotando estrutura de parafuso de coluna de guia e ajuste por manivela.

4. O rolo é colocado no deslizador, que é operado pela manivela para se mover na coluna de guia no quadro. A largura da chapa pode ser ajustada individualmente nos lados esquerdo e direito.

5. Um rolo de pressão horizontal é instalado no lado de alimentação para evitar que a fita de aço saia da faixa de guia do rolo vertical.

Máquina de alisamento de quatro pesos

1. Parâmetros do equipamento

Número de rolos de tração 2

Número de rolos de nivelamento 13

Número de rolos de suporte 3 fileiras no topo e embaixo

Diâmetro dos rolos de nivelamento φ100mm×1700mm

Material do rolo de nivelamento 40Cr, dureza ≥HRC58-62 ( revenido, temperado)

Material do rolo de suporte 40Cr, dureza ≥HB250-275 (revenido, temperado, revestido com cromo)

Potência do motor principal 30kw (motor de servo)

Redutor principal redutor de engrenagem rígida

2. Forma: tipo de quatro contrapesos

3. Rolo de tração revestido com borracha, rolo superior pressionado por cilindro.

4. Rolo de nivelamento: o rolo de nivelamento é a parte principal de trabalho da máquina, o material do rolo de nivelamento é 40Cr, o processo de usinagem é o seguinte: descarga - usinagem bruta - revenimento - usinagem semi-acabada - temple - moagem fina, a dureza superficial atinge mais de HRC58 e a rugosidade superficial é Ra0.8mm. Os rolamentos dos rolos de trabalho adotam rolamentos autocompensadores ou rolamentos de agulha, que têm grande capacidade de suporte, baixa fricção e longa vida útil. As fileiras superior e inferior de rolos de trabalho estão equipadas com sistema de propulsão, de modo que as fileiras superior e inferior de rolos de trabalho giram ativamente; a fileira superior de rolos de trabalho pode ser impulsionada pelo motor para se elevar verticalmente ao mesmo tempo, e também pode ser ajustada nas extremidades de alimentação e descarga, de modo que os rolos de nivelamento fiquem inclinados (ou seja, os rolos superior e inferior formam um alinhamento harmônico atenuado para melhorar a qualidade de nivelamento das chapas).

5. Rolos de suporte: Para garantir a precisão de nivelamento e a rigidez dos rolos de nivelamento, existem rolamentos superiores e inferiores, sendo o material 40Cr e os rolamentos utilizados rolamentos de agulha. O rolo de suporte adota o mecanismo de ferro inclinado, que pode ser ajustado na direção vertical. Os rolos de suporte são ajustados manualmente.

6. Sistema de energia: o sistema de transmissão principal é acionado centralmente por um motor, e o redutor do motor do sistema de transmissão de elevação do rolo superior adota uma estrutura integral com aparência compacta e elegante.

Sistema hidráulico e pneumático

1. Composição:

Estação hidráulica e tubulação hidráulica.

sistema pneumático.

2. Visão geral do desempenho:

adota a estação de bomba integrada para fornecer potência hidráulica a cada cilindro, equipada com válvulas de alívio correspondentes, manômetros, reguladores, válvulas de retenção, válvulas solenóides e outros componentes.

3. Tabela da máquina-ferramenta:

O uso de placas e tubos de aço de alta qualidade na estrutura de solda do quadro, tratamento de envelhecimento secundário, usinagem precisa em máquina de fresamento de portal grande, esses meios de design e processamento garantem que a máquina tenha excelente resistência a vibrações, alta rigidez e estabilidade. A mesa de trabalho adota

Mesa de trabalho intensiva tipo superior, com design de plataforma rotativa, permitindo o processamento simultâneo e preparação para a próxima carga, aumentando significativamente a eficiência do trabalho.

4.sistema de remoção de poeira: a mesa de trabalho utiliza um design de absorção centralizada de poeira, equipada com tubulação de sucção, para remover poeira, gases de escape e outras substâncias no processo de produção.

5.Sistema de transmissão: Utiliza rack e pinhão de precisão com acabamento em moagem de alta precisão e sistema de controle servo para garantir a suavidade e precisão da máquina em seu estado de movimento de alta velocidade.

6.Sistema de controle CNC.

O programa de controle de corte CNC é baseado no desenvolvimento do sistema Windows, e o sistema de controle CNC pode realizar a integração total com o software CNC especializado para corte a laser, utilizando operação de máquina industrial de controle por PC, interface gráfica, fácil de operar, interface amigável, fácil de aprender, operação conveniente, o programa CNC é fácil de editar, legível. AutoCAD, CorelDraw e outros softwares de desenho profissional, equipados com banco de dados de parâmetros de processo de corte, os parâmetros de corte podem ser ajustados em tempo real durante o processo de corte para alcançar a melhor qualidade de corte.

7. software de encaixe:

(1) especificamente desenvolvido para máquinas de corte CNC, software de programação de desenho e encaixe para uso no computador. As principais funções incluem desenho CAD, o novo software de decomposição de dutos CAM-DUCT, otimização DXF/DWG, encaixe interativo, programação automática, além de simulação de corte e verificação e cálculo de custos.

(2) O software de conduto de ar CAM-DUCT vem com mais de 300 softwares gráficos de conduto de ar que podem realizar um único layout com múltiplos gráficos, podendo dividir automaticamente o tamanho da placa gráfica e realizar a junção automática, deixando uma boa boca de junção de tamanho adequado.

(3) O software de encaixe é a tecnologia central da máquina de corte CNC para realizar 'corte integral, corte de alta eficiência e corte com alto índice de encaixe', que é a garantia fundamental para economizar aço de forma eficaz e melhorar a eficiência do corte.

Modo de arrefecimento

Sistema de resfriamento profissional com água, pode ser realizado controle dual de temperatura, duas vias de água resfriam dois pontos críticos, a temperatura da unidade de refrigeração é exibida em uma tabela digital. Quando a temperatura da água ultrapassar a temperatura especificada, a unidade de refrigeração irá resfriar automaticamente; quando a temperatura da água estiver abaixo da temperatura especificada, a unidade de refrigeração irá parar automaticamente.

Tamanho da máquina-ferramenta

O modelo 3015 possui um curso de corte eficaz de 3 metros de comprimento * 1,5 metro de largura, o comprimento total da máquina ocupa cerca de 20 metros e a largura ocupa aproximadamente 5 metros.

Compromisso de Serviço

Serviço Pré-Venda:

De acordo com as necessidades de desenvolvimento dos clientes, considerando o uso real dos clientes, fornecer orientação técnica adequada e informações completas sobre o conjunto de equipamentos;

Resolver os diversos problemas apresentados pelos clientes, levando em consideração a viabilidade técnica, para os clientes ou ajudar os clientes no design e desenvolvimento do programa de processamento a laser;

Fornecer demonstração do equipamento para que os clientes possam visitar, inspecionar, coletar amostras e testar a máquina, entre outros.

Serviço durante a venda:

Inspeção e análise do local onde a máquina será utilizada pelo cliente, de acordo com o local do cliente, auxiliar os usuários na planejamento e design do local, bem como nos arranjos de água, eletricidade e gás para o equipamento, entre outros;

Forneça aos clientes um conjunto completo de manuais de operação de equipamentos e ofereça treinamento aos operadores de equipamentos dos clientes;

Serviço pós-venda:

No local de uso do usuário, forneça treinamento aos operadores de equipamentos do cliente sobre a operação prática, manutenção diária e uso seguro para garantir que o usuário domine os procedimentos e métodos de operação do equipamento o mais rápido possível e possa usar o equipamento de forma independente para produção e processamento;

Após a instalação e comissionamento do conjunto de equipamentos pelo usuário, a partir da data do treinamento, o prazo de garantia da máquina é de um ano, e a garantia do laser é de dois anos;

Durante o período de garantia, a empresa também designará especialistas em atendimento ao cliente para realizar inspeções técnicas periódicas no local de trabalho dos equipamentos do usuário, realizar manutenção e inspeções rotineiras nos equipamentos e responder às perguntas levantadas pelo usuário.

Outros assuntos

1、Progresso do projeto

Prazo de ciclo de aproximadamente 45-60 dias úteis, de acordo com o prazo do contrato para conclusão do design, fabricação e aceitação dos trabalhos e envio ao lado demandante;

2、Instalação e comissionamento

Equipamento enviado ao lado demandante, ciclo de 7-10 dias para instalação e comissionamento;