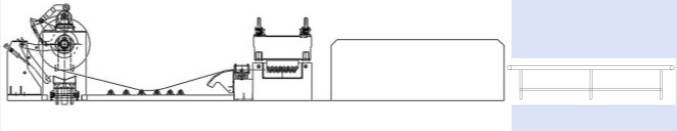

Une ligne de production capable de découper divers matériaux avec précision et rapidité, garantissant une qualité constante à chaque fois. Le STON LZ1401 offre une efficacité et une productivité sans égale, en faisant la solution ultime pour vos besoins en fabrication. Pourquoi choisir le STON LZ1401 ?

Qualité inégalée : Notre technologie de découpe laser assure des résultats précis et constants, éliminant ainsi le besoin de reprise et réduisant les déchets de matériaux.

Coût maîtrisé : En optimisant le temps de production et en réduisant les déchets de matériaux, le STON LZ1401 vous aide à réduire les coûts opérationnels.

Prêt pour l'avenir : À mesure que la technologie continue d'évoluer, le STON LZ1401 est conçu pour s'adapter et grandir avec votre entreprise.

Paramètres de l'équipement

|

|

matières premières |

Feuille d'acier laminée à froid, feuille galvanisée, acier inoxydable |

|

2 |

épaisseur de la plaque |

0,5 mm ~ 2,0 mm |

|

3 |

largeur de plaque |

1000mm~1500mm |

|

4 |

Poids par rouleau |

≤10T |

|

5 |

Diamètre intérieur du rouleau |

ø508mm-Ø630mm |

|

6 |

diamètre extérieur du rouleau |

ø1000 ~ Ø1600mm |

Paramètres du produit fini

|

1 |

qualité de surface |

La surface de la bande est plate et ne présente aucun défaut de traitement; |

|

2 |

Précision d'aplanissement |

±1mm/m² |

|

3 |

Précision diagonale |

≤1mm/2000mm |

Paramètres de l'unité

|

1 |

Vitesse de la ceinture |

5 m/min |

|

2 |

Vitesse de l'unité |

Vitesse de la ligne de redresseuse 0~12m/min (ajustable) |

|

3 |

Cote d'exécution |

+800mm |

|

6 |

sens de fonctionnement |

(Soumis au plan de disposition final du procédé) |

Conditions de fonctionnement pour l'utilisation de l'équipement

|

1 |

Conditions d'alimentation |

courant alternatif 3φ, 400V±5%, 50Hz±2% |

|

2 |

Source d'air (air comprimé) |

Pression : 0.5~0.6MPa Débit : 0.6m3/min |

|

3 |

source d'eau |

Pas de requirements spécifiques |

Peinture de l'équipement

|

1 |

Couleur de peinture du châssis principal |

éQUIPEMENT STANDARD |

|

2 |

Composants mobiles, de sécurité et autres |

Configuration selon la couleur principale (jaune/orange) |

|

3 |

Armoires électriques, consoles d'exploitation, réservoirs de carburant |

éQUIPEMENT STANDARD |

Configuration principale de l'équipement

|

Non. |

Catégorie |

Nom |

Origine et marque |

Quantité |

|

1 |

laser |

laser à fibre |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

tête Laser |

tête de découpe laser à fibre |

Shanghai Jiaqiang |

1 |

|

3 |

Système de refroidissement |

fontaine à eau |

Wuhan Hanli |

1 |

|

4

|

SYSTÈME CNC

|

Système de Contrôle de Mouvement |

Shanghai Weihong |

1 |

|

Système de mouvement servo |

Shenzhen Weichuang |

4 |

||

|

Réducteur |

Japon Beto |

3 |

||

|

Composants électriques |

Schneider, France |

1 |

||

|

Composants pneumatiques |

Anwuochi, Allemagne/Yadek, Taïwan |

1 |

||

|

5

|

Corps de la machine

|

Tableau de fonctionnement |

Type à console |

1 |

|

RAIL GUIDE |

Taïwan Heqing |

1 |

||

|

Glissière |

Taïwan Heqing |

10 |

||

|

Rack et pignon |

Taïwan Kotai |

1 |

||

|

Lit |

Soudure et traitement de vieillissement du tube carré |

1 |

||

|

Évacuation de fumée |

Conduit de fumée |

1 |

||

|

6

|

Installations auxiliaires

|

Porte-matériaux |

porte-matériaux hydraulique 10T |

1 |

|

Machines d'aplanissement |

machine d'aplanissement à précision avec 15 rouleaux |

1 |

||

|

Machine de soudage par collage |

Table de soudage par collage à rouleaux / plateforme de soudage par collage à bande |

1 |

||

|

Compresseur d'air |

compresseur d'air spécialisé pour laser de 1,6Mpa |

1 |

Exigences relatives à l'environnement de travail

|

Article |

Nom |

Exigences |

Remarques |

|

Alimentation

|

Puissance totale installée Tension |

≤50KVA 380V\/220V±5% |

il est recommandé d'utiliser une alimentation électrique de capacité 100kVA. D'autres zones doivent être équipées de stabilisateurs automatiques de tension et de courant. |

|

Résistance de mise à la terre |

≤4 ohm |

||

|

Il ne doit pas y avoir d'interférences électromagnétiques importantes près de l'équipement d'installation. Évitez les stations émettrices ou relais radio autour du site d'installation. |

|||

|

Eau |

Eau du refroidisseur |

doit utiliser de l'eau purifiée, déionisée ou distillée. Gaz |

|

|

gaz |

Oxygène, Azote |

Pureté > 99,5 % |

Les paramètres varient en fonction du matériau traité |

|

Compresseur d'air |

Pression ≥1,6mpa |

||

|

Environnement de travail

|

Température |

5-40 degrés |

|

|

Humidité |

≤80 %, sans condensation |

||

|

Fondation |

Amplitude <50 µm, accélération d'amplitude <0,05 g ; aucune grande machine vibrante à proximité. |

Si la source de vibration nécessite une tranchée antivibrations. |

|

|

Les exigences en espace pour l'équipement doivent garantir l'absence de fumée et de poussière, éviter les environnements de travail poussiéreux comme le polissage et l'affûtage métalliques, et un revêtement de sol anti-statique doit être installé avec des câbles blindés connectés. |

|||

Chariot d'alimentation

1. Paramètres techniques :

Capacité de charge : 20 T

Vitesse de déplacement : 5-7 m/min

Mouvement horizontal : moteur hydraulique

2. Le chariot est piloté par une télécommande sans fil, le volume est soulevé depuis la table de préparation des matériaux et déplacé jusqu'à la position de l'axe du bobineur, puis l'ouverture intérieure du matériau est enfilée sur le bobineur, après quoi le chariot redescend et revient à sa position d'origine.

3. La chariote du rouleau supérieur est principalement composée d'une palette en forme de selle en V, d'un châssis et d'un mécanisme de levage à quatre colonnes directrices.

4. Le châssis est une pièce structurelle soudée, avec une structure à quatre roues, le mouvement du châssis est assuré par un moteur, permettant ainsi au chariot de se déplacer sur les rails.

5. Le mécanisme de levage se compose d'un corps de levage, d'un mécanisme de guidage et d'un cylindre hydraulique de levage, le corps de levage adopte une structure à quatre colonnes directrices, assurant un mouvement de levage et d'abaissement fluide.

la surface supérieure du chariot de chargement est une plateforme de support composée d'un plateau en V. Lorsque le chariot fonctionne, le cylindre hydraulique soulève le châssis pour élever ou abaisser le volume, et le moteur entraîne les roues du chariot pour qu'elles tournent, permettant ainsi au chariot de se déplacer en avant ou en arrière sur la voie. Lors du fonctionnement, le plateau en V situé sur le dessus du chariot est soulevé par le cylindre hydraulique pour hisser les bobines et les élever à la hauteur requise, puis le mécanisme actionné par le moteur fait avancer le chariot de chargement le long de la direction radiale des bobines d'aluminium sur la voie, positionnant les bobines au centre du cylindre de support de l'écailleuse, après quoi les bobines sont relevées et ajustées solidement avec l'arbre de l'écailleuse.

le câble et le tuyau hydraulique du chariot de chargement sont protégés par une chaîne de soutien.

les tuyaux hydrauliques et les câbles sont protégés par des chaînes tractives.

Débobineuse hydraulique à bras articulé

1. Paramètres techniques :

Type : type cantilever, avec support hydraulique auxiliaire latéral, montée et descente hydraulique.

Capacité de charge : ≤10T

Plage de tension de l'arbre : 50 mm

Expansion et serrage par entraînement hydraulique à wedge

Entraînement / puissance AC7.5kw

Frein : frein à disque pneumatique

2.Fonction : Le débobineur sert à ouvrir la bobine de bande et à établir un matériau résiduel synchronisé avec l'égaliseur.

3. Corps et base :

Le corps de la machine et la base sont une structure soudée avec traitement de vieillissement thermique.

4. Mandrin :

La montée et la descente du mandrin sont réalisées par une commande de cylindre hydraulique pour l'expansion de la gaine.

Le mandrin de l'enrouleur se compose de trois gaines d'expansion.

Matériau de l'arbre : 40Cr, traitement de trempe.

Bobineuse : composition en quatre plaques en éventail, disposition alternée concave-convexe des plaques en éventail, afin d'éviter que la lame ne produise des marques sur la couche intérieure de la plaque. La commande de levage et de rétraction est pilotée hydrauliquement, la bobineuse possède une plaque courbe avec une échelle.

5. Transmission de puissance :

Lors de l'opération automatique, la bande est déroulée activement par le débobineur, et le moteur, via le système de contrôle, produit un tampon de matériaux résiduels.

6. Lors du déroulement, les paramètres du moteur (vitesse, couple, etc.) sont contrôlés en fonction des paramètres de la tôle enroulée.

7. Moteur principal et entraînement principal : le moteur a les fonctions suivantes pendant le processus de déroulement :

Matériaux résiduels synchronisés.

introduction de la feuille.

Frein pneumatique au moteur pour arrêter la machine en cas d'arrêt ou d'« arrêt d'urgence ».

Mode de fonctionnement du débobineur : transmission moteur-réducteur à la boîte de vitesses, entraînement par engrenage de l'arbre de tension.

Support auxiliaire de bobine

Afin d'éviter le fléchissement de l'arbre mandrin, un dispositif de support auxiliaire hydraulique est installé, entraîné par un cylindre hydraulique.

Le bras de soutien est relevé et abaissé par le cylindre hydraulique, et reste verrouillé après avoir été relevé ;

Système pneumatique : il est composé de cylindres, de vannes et de conduites, et l'acheteur doit fournir sa propre source d'air comprimé.

Tapis roulant anti-rayures (composé de rouleaux sur la poutre inférieure)

Dispositif de centrage avec guides latéraux

1. Utilisation : L'appareil sert au centrage des guides latéraux et à la correction de l'écartement de la bande d'acier.

2. Paramètres techniques

Largeur d'ouverture maximale 1650 mm

Largeur d'ouverture minimale 1000 mm

Matériau du rouleau directeur GCr15, HRC60-62

3. Structure : type à rouleaux, adoptant une structure de vis de colonne directrice avec ajustement par molette.

4. Le rouleau est placé sur le curseur, qui est actionné par la molette pour se déplacer le long de la colonne directrice sur le châssis. La largeur de la tôle peut être ajustée individuellement des deux côtés gauche et droit.

5. Un rouleau de pression horizontal est installé côté alimentation pour empêcher la bande d'acier de sortir de la plage de guidage du rouleau vertical.

Machine de redressage à quatre contrepoids

1. Paramètres de l'équipement

Nombre de rouleaux pinceurs 2

Nombre de rouleaux de nivellement 13

Nombre de rouleaux porteurs 3 rangées en haut et en bas

Diamètre des rouleaux d'aplanissement φ100mm×1700mm

Matériau des rouleaux d'aplanissement 40Cr, dureté ≥HRC58-62 (recuit, trempe)

Matériau des rouleaux porteurs 40Cr, dureté ≥HB250-275 (recuit, trempe, dépôt de chrome)

Puissance du moteur principal 30kw (moteur servo)

Réducteur principal réducteur à engrenages durs

2. Forme : type à quatre contrepoids

3. Rouleau de pincement recouvert de caoutchouc, rouleau supérieur abaissé par cylindre.

4. Rôle du rouleau de nivellement : le rouleau de nivellement est la principale partie fonctionnelle de la machine, le matériau du rouleau de nivellement est le 40Cr, le processus de fabrication est le suivant : décolletage - usinage brut - trempe et revenu - usinage semi-fin - durcissement - affûtage précis, la dureté de surface atteint une dureté de surface supérieure à HRC58 et une rugosité de surface de Ra0,8 mm. Les roulements des rouleaux de travail adoptent des roulements autocompensateurs ou des roulements à aiguilles, qui offrent une grande capacité portante, une faible friction et une longue durée de vie. Les rangées supérieure et inférieure des rouleaux de travail sont équipées d'un système de transmission, de sorte que les deux rangées de rouleaux de travail tournent activement ; la rangée supérieure de rouleaux de travail peut être entraînée par un moteur pour s'élever verticalement en même temps, et peut également être ajustée aux extrémités d'alimentation et de décharge, de manière à incliner les rouleaux de nivellement (c'est-à-dire que les rouleaux supérieur et inférieur forment un redressage harmonique atténué pour améliorer la qualité de nivellement des plaques).

5. Roulis de support : Afin d'assurer la précision d'aplatissement et la rigidité des rouleaux d'aplatissement, il y a des rouleaux de support en haut et en bas, le matériau étant en 40Cr, et les roulements sont des roulements à aiguilles pour les rouleaux. Le rouleau de support adopte un mécanisme en fer incliné qui peut être ajusté dans la direction verticale. Les rouleaux de support sont ajustés manuellement.

6. Système de puissance : le système de transmission principal est entraîné au centre par un moteur, et le réducteur moteur du système de transmission de levage de l'arbre supérieur adopte une structure intégrée avec une apparence compacte et élégante.

Système hydraulique et pneumatique

1. Composition :

Station hydraulique et conduites hydrauliques.

système pneumatique.

2. Aperçu des performances :

adopte la station de pompe intégrée pour fournir une puissance hydraulique à chaque cylindre, et est équipée de vannes de décharge correspondantes, de manomètres, de régulateurs, de vannes à clapet, de vannes électromagnétiques, etc.

3. Table de machine-outil :

L'utilisation d'acier de haute qualité en plaques et tubes, structure de cadre soudé, traitement vieillissement secondaire, usinage de précision sur une machine à commande numérique à grande portée, ces moyens de conception et de traitement garantissent que la machine-outil possède une excellente résistance aux vibrations, une grande rigidité et stabilité. La table de travail adopte

Table de travail intensive de type supérieur, conception de plateau rotatif, permettant de préparer le prochain chargement tout en traitant, ce qui améliore considérablement l'efficacité du travail.

4.système d'épuration : la table de travail adopte un système centralisé de collecte des poussières, équipé de conduits d'aspiration, pour éliminer les poussières, gaz d'échappement et autres substances lors du processus de production.

5.Système de transmission : il utilise un rack et pignon de précision avec un système de contrôle servo pour garantir la fluidité et la précision de la machine-outil dans son état de mouvement à haute vitesse.

6.Système de commande CNC.

Le programme de contrôle de découpe CNC est basé sur le développement du système Windows, et le système de contrôle CNC peut réaliser l'interface complète avec un logiciel CNC spécialisé pour la découpe laser. Il utilise une machine industrielle de contrôle par ordinateur avec une interface graphique, facile à utiliser, avec une interface conviviale, simple à apprendre, pratique à manipuler. Le programme CNC est facile à éditer et lisible. Compatible avec des logiciels professionnels de dessin tels qu'AutoCAD, CorelDraw, il est équipé d'une base de données de paramètres de processus de découpe. Les paramètres de découpe peuvent être ajustés en temps réel pendant le processus de découpe pour obtenir la meilleure qualité de découpe.

7. logiciel de nidification :

(1) spécifiquement conçu pour les machines de découpe CNC, ce logiciel de programmation et de dessin par nidification est utilisé sur ordinateur. Les principales fonctions incluent le dessin CAD, la nouvelle version du logiciel de décomposition de conduits CAM-DUCT, l'optimisation DXF/DWG, la nidification interactive, la programmation automatique, ainsi que la simulation de découpe et le calcul des coûts.

(2) Le logiciel de conduite d'air CAM-DUCT inclut plus de 300 logiciels graphiques de conduites d'air pouvant réaliser une mise en page individuelle avec plusieurs graphiques superposés, la taille des plaques graphiques peut être divisée automatiquement et les bouches de raccordement peuvent être ajustées automatiquement pour un bon assemblage.

(3) Le logiciel de nidification est la technologie centrale de la machine de découpe CNC pour réaliser une découpe « en continu, efficace et avec un taux de nidification élevé », garantissant ainsi l'économie d'acier et l'amélioration de l'efficacité de découpe.

Mode de refroidissement

Système de refroidissement professionnel par eau, permettant un contrôle dual température. Deux circuits d'eau refroidissent deux emplacements critiques, la température de l'unité de réfrigération est affichée sur un tableau numérique. Lorsque la température de l'eau dépasse la température spécifiée, l'unité de réfrigération se met en marche automatiquement ; lorsque la température de l'eau est inférieure à la température spécifiée, l'unité de réfrigération s'arrête automatiquement.

Taille de la machine-outil

Le modèle 3015 possède une course de coupe effective de 3 mètres de long * 1,5 mètre de large, la longueur totale de la machine occupe environ 20 mètres, et la largeur occupe environ 5 mètres.

Engagement de service

Service pré-vente :

Conformément aux besoins de développement des clients, en tenant compte de leur utilisation réelle, fournir un accompagnement technique approprié et l'ensemble des informations sur l'équipement;

Résoudre les divers problèmes soulevés par les clients, en considérant la faisabilité technique, pour les clients ou pour aider les clients dans la conception et le développement de programmes de traitement au laser;

Fournir une démonstration de l'équipement afin que les clients puissent visiter, inspecter, prendre des échantillons, tester la machine, etc.

Service après-vente :

Inspection et analyse du site d'utilisation réelle de la machine chez le client, et selon le site du client, assister les utilisateurs dans la planification et la conception du site ainsi que les dispositions en eau, électricité, gaz pour l'équipement, etc.

Fournir aux clients un ensemble complet de manuels d'exploitation des équipements et former les opérateurs des équipements auprès des clients;

Service après-vente :

Sur le site d'utilisation de l'utilisateur, former les opérateurs de matériel du client à l'opération réelle du traitement, à l'entretien quotidien du matériel et à l'utilisation sécurisée pour protéger le matériel, afin que l'utilisateur puisse maîtriser les procédures et méthodes d'exploitation du matériel le plus rapidement possible, et pouvoir utiliser indépendamment le matériel pour la production et le traitement;

Pour l'ensemble du matériel installé et mis en service chez l'utilisateur, la période de garantie commence à compter de la date de formation : une année pour la machine dans son ensemble, deux ans pour le laser;

Pendant la période de garantie, l'entreprise assignera également des spécialistes du service client pour effectuer régulièrement des visites techniques sur le site de travail de l'utilisateur, effectuer des maintenances et inspections courantes du matériel, et répondre aux questions soulevées par l'utilisateur.

Autres mentions

1、Progrès du projet

Délai de cycle d'environ 45 à 60 jours ouvrables, selon le délai contractuel pour achever la conception, la fabrication et l'acceptation des travaux et les envoyer au demandeur;

2、Installation et mise en service

Équipement expédié au demandeur, cycle de 7 à 10 jours pour l'installation et la mise en service;