Una línea de producción que puede cortar con facilidad a través de diversos materiales con precisión y velocidad, asegurando una calidad consistente cada vez. El STON LZ1401 ofrece una eficiencia y productividad sin igual, convirtiéndolo en la solución definitiva para sus necesidades de fabricación. ¿Por qué elegir el STON LZ1401?

Calidad Sin Igual: Nuestra tecnología de corte láser garantiza resultados precisos y consistentes, eliminando la necesidad de retrabajo y reduciendo el desperdicio de material.

Económico: Al optimizar el tiempo de producción y reducir el desperdicio de material, el STON LZ1401 le ayuda a ahorrar en costos operativos.

Preparado para el futuro: A medida que la tecnología sigue evolucionando, el STON LZ1401 está diseñado para adaptarse y crecer con su negocio.

Parámetros del equipo

|

|

materiales primas |

Chapa fría, chapa galvanizada, acero inoxidable |

|

2 |

espesor de la placa |

0,5mm ~ 2,0mm |

|

3 |

ancho de placa |

1000mm~1500mm |

|

4 |

Peso por rollo |

≤10T |

|

5 |

Diámetro interior del rollo |

ø508mm-Ø630mm |

|

6 |

diámetro exterior del rollo |

ø1000 ~ Ø1600mm |

Parámetros del producto terminado

|

1 |

calidad de la superficie |

La superficie de la tira es plana y no se añaden defectos de procesamiento; |

|

2 |

Precisión de alisado |

±1mm / m2 |

|

3 |

Precisión diagonal |

≤1mm/2000mm |

Parámetros de la unidad

|

1 |

Velocidad de la correa |

5 m/min. |

|

2 |

Velocidad de la línea de la unidad |

Velocidad de la línea de la máquina enderezadora 0~12m/min (ajustable) |

|

3 |

Elevación de funcionamiento |

+800mm |

|

6 |

dirección de funcionamiento |

(Sujeto al diseño final del proceso de la planta) |

Condiciones de trabajo para el uso del equipo

|

1 |

Condiciones de alimentación |

corriente alterna 3φ, 400V±5%, 50Hz±2% |

|

2 |

Fuente de aire (aire comprimido) |

Presión: 0.5~0.6MPa Caudal: 0.6m3/min |

|

3 |

fuente de agua |

No se requieren condiciones especiales |

Pintura del equipo

|

1 |

Color de pintura del chasis principal |

eQUIPO ESTÁNDAR |

|

2 |

Componentes móviles, de seguridad y otros |

Configuración según el color principal (amarillo/naranja) |

|

3 |

Gabinetes eléctricos, consolas de operación, tanques de combustible |

eQUIPO ESTÁNDAR |

Configuración Principal del Equipo

|

No, no lo estoy. |

Categoría |

Nombre |

Origen y Marca |

Cantidad |

|

1 |

láser |

laser de fibra |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

cabeza láser |

cabezal de corte láser de fibra |

Shanghai Jiaqiang |

1 |

|

3 |

Sistema de refrigeración |

enfriador de agua |

Wuhan Hanli |

1 |

|

4

|

SISTEMA CNC

|

Sistema de Control de Movimiento |

Shanghai Weihong |

1 |

|

Sistema de Movimiento Servo |

Shenzhen Weichuang |

4 |

||

|

Reductor de engranajes |

Japón Beto |

3 |

||

|

Componentes eléctricos |

Schneider, Francia |

1 |

||

|

Componentes neumáticos |

Anwuochi, Alemania/Yadek, Taiwán |

1 |

||

|

5

|

Cuerpo de la máquina

|

Mesa de trabajo |

Tipo consola |

1 |

|

Esquinas de guía |

Taiwán Heqing |

1 |

||

|

Deslizador |

Taiwán Heqing |

10 |

||

|

Piñón y cremallera |

Taiwán Kotai |

1 |

||

|

Cama |

Soldadura y tratamiento de envejecimiento de tubo cuadrado |

1 |

||

|

Extracción de humos |

Conducto de extracción de humos |

1 |

||

|

6

|

Instalaciones auxiliares

|

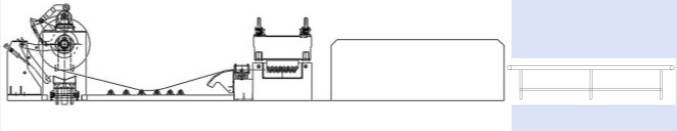

Estante de materiales |

estante de materiales hidráulico de 10T |

1 |

|

Máquina niveladora |

máquina niveladora de precisión con 15 rodillos |

1 |

||

|

Máquina de empalme |

Mesa de empalme con rodillos / plataforma de empalme con correa |

1 |

||

|

Compresor de aire |

compresor de aire de 1.6Mpa especializado para láser |

1 |

Requisitos del entorno de trabajo

|

Artículo |

Nombre |

Requisitos |

Observaciones |

|

Fuente de alimentación

|

Capacidad total instalada Voltaje |

≤50KVA 380V\/220V±5% |

se recomienda utilizar un suministro de energía de 100kva. En otras áreas debe instalarse con estabilizadores automáticos de voltaje y corriente. |

|

Resistencia de tierra |

≤4 ohmios |

||

|

No debe haber interferencias electromagnéticas fuertes cerca del equipo de instalación. Evite las estaciones transmisoras de radio o repetidoras alrededor del lugar de instalación. |

|||

|

Agua |

Agua para enfriador |

debe usar agua purificada, desionizada o destilada. Gases |

|

|

gas |

Oxígeno, Nitrógeno |

Pureza > 99.5% |

Los parámetros varían según el material procesado |

|

Compresor de aire |

Presión ≥1.6mpa |

||

|

Medio ambiente de trabajo

|

Temperatura |

5-40 grados |

|

|

Humedad |

≤80%, sin condensación |

||

|

Fundación |

Amplitud <50um, aceleración de amplitud <0.05g; no debe haber equipos de vibración fuerte cerca. |

Si la fuente de vibración necesita una zanja antivibración. |

|

|

Los requisitos de espacio para el equipo deben garantizar que no haya humo ni polvo, evitar entornos de trabajo polvorientos como el pulido y el lijado metálico, y debe instalarse un piso antiestático, conectando cables blindados. |

|||

Carro de alimentación

1.Parámetros técnicos:

Capacidad de carga: 20T

Velocidad de movimiento: 5-7 m/min

Movimiento horizontal: motor hidráulico

2. El carrito se opera con un mando inalámbrico de mano, el volumen se levanta desde la mesa de preparación de materiales y se mueve hasta la posición del eje del carrete del desbobinador, y el agujero interior del volumen de material se introduce en el carrete del desbobinador, luego el carrito bajará y volverá a su posición original.

3. El carrito de la bobina superior está compuesto principalmente por una bandeja en forma de V, el cuerpo y un mecanismo de elevación de cuatro columnas guía.

4. El chasis es una pieza estructural soldada, con una estructura de cuatro ruedas, el chasis es impulsado por un motor, lo que permite que el carrito se mueva sobre las vías.

5. El mecanismo de elevación consta de un cuerpo de elevación, un mecanismo de guiado y un cilindro hidráulico de elevación, el cuerpo de elevación adopta una estructura de cuatro columnas guía, elevándose y descendiendo suavemente.

6. La superficie superior del carrito de carga es una plataforma de soporte compuesta por un bandeja en forma de V. Cuando el carrito está en funcionamiento, el cilindro hidráulico levanta el chasis para elevar o bajar el volumen, y el motor impulsa las ruedas del carrito para que giren, lo que hace que el carrito se mueva hacia adelante o hacia atrás sobre la vía. Durante el trabajo, la bandeja en forma de V en la parte superior del carrito es levantada por el cilindro hidráulico para elevar los rollos y llevarlos a la altura requerida, y luego el mecanismo accionado por el motor dirige el carrito de carga a lo largo de la dirección radial de los rollos de aluminio sobre la vía y coloca los rollos en el centro del cilindro de soporte del desbobinador, y luego los rollos son elevados firmemente con el eje del movimiento del desbobinador.

7. El cable y la tubería de aceite del carrito de carga están protegidos por la cadena de soporte.

8. Las tuberías de aceite y los cables están protegidos por cadenas de arrastre.

Desbobinadora Hidráulica de Brazo Colgante

1.Parámetros técnicos:

Tipo: de tipo cantilever, con soporte auxiliar hidráulico lateral, elevación y bajada hidráulica.

Capacidad de carga: ≤10T

Rango de tensado del eje 50mm

Expansión y ajuste por accionamiento hidráulico de cuña

Motor / potencia AC7.5kw

Freno Freno de disco neumático

2.Función: El desbobinador se utiliza para abrir la bobina de tira y establecer material residual sincronizado con el nivelador.

3. Estructura y base:

La estructura de la máquina y la base son de construcción soldada con tratamiento de envejecimiento térmico.

4. Mandril:

El movimiento de subida y bajada del mandril se realiza mediante la acción de un cilindro hidráulico que acciona la manga expansiva.

El mandril desenrollador está compuesto por tres mangas expansivas.

Material del husillo: 40Cr, tratamiento de templado.

Bobinadora: constituida por cuatro placas en forma de abanico, con diseño de placas cóncavo-convexas alternadas para evitar que el cuchillo marque la capa interior. El cilindro de elevación y contracción es accionado hidráulicamente, y una placa curva con escala está instalada en la bobinadora.

5. Transmisión de potencia:

En el proceso de operación automática, la tira es expulsada activamente por el desbobinador, y el motor, a través del sistema de control, genera un amortiguador para el material residual.

6. En el proceso de desbobinado, los parámetros del motor (velocidad, par, etc.) se controlan según los parámetros del material enrollado.

7. Motor principal y transmisión principal: durante el proceso de desbobinado, el motor tiene las siguientes funciones:

Material residual sincronizado.

introducción de hojas.

Freno neumático en el motor para detener la máquina en caso de parada o 'parada de emergencia'.

Modo de accionamiento del desbobinador: transmisión de motor reductor al cajón de engranajes, accionamiento de tensión del eje por engranajes del cajón.

Soporte auxiliar para carrete

Para evitar que el husillo se afloje, hay un dispositivo de soporte auxiliar hidráulico, accionado por un cilindro de aceite.

El brazo de soporte se eleva y baja mediante el cilindro de aceite, y queda en estado de bloqueo automático después de ser elevado;

Sistema neumático: está compuesto por cilindros, válvulas y tuberías, y el comprador debe proporcionar su propia fuente de aire.

Transportador antirrayaduras (compuesto por rodillos en la viga inferior)

Dispositivo de centrado con guía lateral

1. Uso: El dispositivo se utiliza para el centrado y corrección de desviación de la chapa de acero con guía lateral.

2. el trabajo. Parámetros técnicos

Anchura máxima de apertura 1650mm

Ancho mínimo de apertura 1000mm

Material del rodillo guía GCr15, HRC60-62

3. Estructura: tipo rodillo, adoptando una estructura de tornillo de columna guía y ajuste con manivela.

4. El rodillo está colocado en el deslizador, que es operado por la manivela para moverse en la columna guía en el marco. El ancho de la placa se puede ajustar por separado en los lados izquierdo y derecho.

5. Se configura un rodillo de presión horizontal en el lado de alimentación para evitar que la cinta de acero salga del rango de guía del rodillo vertical.

Máquina de enderezado de peso cuádruple de precisión

1. Parámetros del equipo

Número de rodillos de mordaza 2

Número de rodillos de nivelación 13

Número de rodillos de soporte 3 filas en la parte superior e inferior

Diámetro de los rodillos de nivelación φ100mm×1700mm

Material del rodillo de nivelación 40Cr, dureza ≥HRC58-62 (retemperado, templado)

Material del rodillo de soporte 40Cr, dureza ≥HB250-275 (retemperado, templado, recubrimiento cromado)

Potencia del motor principal 30kw (motor de servo)

Reductor principal reductor de engranajes duros

2. Forma: tipo de cuatro pesas

3. Rodillo de tracción revestido de goma, rodillo superior accionado por cilindro.

4. Rodillo de nivelación: el rodillo de nivelación es la parte principal del trabajo en la máquina, el material del rodillo de nivelación es 40Cr, el proceso de mecanizado es el siguiente: descarga - mecanizado rough - revenido - mecanizado semi-acabado - templado - rectificado fino, la dureza superficial alcanza una dureza superficial superior a HRC58 y la rugosidad superficial es Ra0.8mm. Los rodamientos de los rodillos de trabajo adoptan rodamientos autocompensadores o rodamientos de agujas, que tienen gran capacidad de carga, baja fricción y larga vida útil. Las filas superiores e inferiores de rodillos de trabajo están equipadas con un sistema de accionamiento, de modo que las filas superiores e inferiores de rodillos de trabajo giran activamente; la fila superior de rodillos de trabajo puede ser accionada por el motor para elevarse verticalmente al mismo tiempo, y también se puede ajustar hacia los extremos de alimentación y descarga, de modo que los rodillos de nivelación estén inclinados (es decir, los rodillos superiores e inferiores forman un enderezado armónico atenuado para mejorar la calidad de nivelación de las chapas).

5. Rodillos de apoyo: Para garantizar la precisión de nivelación y la rigidez de los rodillos de nivelación, hay rodillos de apoyo en la parte superior e inferior, cuyo material es 40Cr, y los rodamientos son de agujas para los rodillos. El rodillo de apoyo adopta el mecanismo de hierro inclinado que se puede ajustar en la dirección vertical. Los rodillos de apoyo se ajustan manualmente.

6. Sistema de potencia: el sistema de transmisión principal es accionado centralmente por un motor, y el motor reductor del sistema de transmisión de elevación del rodillo superior adopta una estructura integral con un diseño compacto y estético.

Sistema hidráulico y neumático

1. Composición:

Estación hidráulica y tuberías hidráulicas.

sistema neumático.

2. Descripción general del rendimiento:

adopta la estación de bomba integrada para proporcionar potencia hidráulica a cada cilindro, y está equipada con válvulas de alivio correspondientes, manómetros, reguladores, válvulas de retención, válvulas electromagnéticas, entre otros.

3. La mesa de la máquina:

El uso de placas y tubos de acero de alta calidad en la estructura de soldadura del marco, tratamiento de envejecimiento secundario, mecanizado preciso en fresadora de puente grande, estos medios de diseño y procesamiento aseguran que la máquina herramienta tenga una excelente resistencia a los terremotos, alta rigidez y estabilidad. La mesa de trabajo adopta

Mesa de trabajo intensiva de tipo superior, diseño de plataforma giratoria, se puede procesar simultáneamente preparando la siguiente carga, mejorando significativamente la eficiencia del trabajo.

4.sistema de eliminación de polvo: la mesa de trabajo adopta un diseño de absorción centralizada de polvo, equipada con tuberías de absorción de polvo, para eliminar el polvo, gases de escape y otras sustancias en el proceso de producción.

5.Sistema de transmisión: Adopta un sistema de transmisión precisa de piñón y cremallera de alta precisión y un sistema de control servo para garantizar la suavidad y precisión de la máquina herramienta en su estado de movimiento de alta velocidad.

6.Sistema de control CNC.

El programa de control de corte CNC se basa en el desarrollo del sistema Windows, y el sistema de control CNC puede lograr la integración completa con el software CNC especializado para corte láser. Se utiliza una operación de máquina industrial de control por PC profesional, interfaz gráfica, fácil de operar, interfaz amigable, fácil de aprender, operación conveniente. El programa CNC es fácil de editar y legible. AutoCAD, CorelDraw y otros softwares de dibujo profesionales, equipados con una base de datos de parámetros de proceso de corte, los parámetros de corte se pueden ajustar en tiempo real durante el proceso de corte para obtener la mejor calidad de corte.

7. software de anidamiento:

(1) desarrollado específicamente para máquinas de corte CNC, software de programación de dibujos y anidamiento para usar en la computadora. Las funciones principales incluyen dibujo CAD, el nuevo software de descomposición de conductos CAM-DUCT, optimización DXF/DWG, anidamiento interactivo, programación automática, así como verificación de simulación de corte y cálculo de costos.

(2) El software CAM-DUCT para conductos de aire viene con más de 300 programas gráficos para conductos de aire que pueden realizar un diseño individual o múltiples diseños gráficos superpuestos, y se puede lograr la división automática y el ensamblaje automático, dejando una buena abertura de tamaño de ensamblaje.

(3) El software de anidamiento es la tecnología central de la máquina de corte CNC para lograr “corte a tiempo completo, corte de alta eficiencia y corte con alto índice de anidamiento”, lo que garantiza de manera efectiva ahorrar acero y mejorar la eficiencia del corte.

Modo de enfriamiento

Sistema de enfriamiento por agua profesional, se puede lograr un control dual de temperatura, dos circuitos de agua enfrían los dos puntos principales, la temperatura de la unidad de refrigeración se muestra en una pantalla digital. Cuando la temperatura del agua supera la temperatura especificada, la unidad de refrigeración se activará automáticamente; cuando la temperatura del agua es inferior a la especificada, la unidad de refrigeración se detendrá automáticamente.

Tamaño de la máquina herramienta

El modelo 3015 tiene un golpe de corte efectivo de 3 metros de largo * 1.5 metros de ancho, la longitud total de la máquina ocupa aproximadamente 20 metros y el ancho ocupa alrededor de 5 metros.

Compromiso de servicio

Servicio previa venta:

De acuerdo con las necesidades de desarrollo de los clientes, desde el punto de vista del uso práctico de los clientes, proporcionar una orientación técnica adecuada y toda la información del equipo;

Resolver los diversos problemas planteados por los clientes, considerando la viabilidad técnica, para los clientes o ayudar a los clientes en el diseño y desarrollo de programas de procesamiento láser;

Proporcionar exhibición del equipo para que los clientes puedan visitar, inspeccionar, tomar muestras y probar la máquina, entre otros.

Servicio durante la venta:

Inspección y análisis del lugar donde el cliente utilizará realmente la máquina, según el lugar del cliente, asistir a los usuarios en la planificación y diseño del sitio, así como en los arreglos de agua, electricidad y gas para el equipo, entre otros;

Proporcionar a los clientes un conjunto completo de manuales de operación del equipo, y proporcionar capacitación a los operadores del equipo;

Servicio postventa:

En el lugar de uso del usuario, capacitar a los operadores de equipos del cliente en la operación práctica, mantenimiento diario y uso seguro del equipo para garantizar que el usuario pueda dominar los procedimientos y métodos de operación del equipo lo antes posible, y pueda usar independientemente el equipo para producción y procesamiento;

El conjunto de equipos, después de la instalación y puesta en marcha por parte del usuario, tiene un período de garantía de un año a partir de la fecha de entrenamiento, y el láser tiene una garantía de dos años;

Durante el período de garantía, la empresa también asignará especialistas en servicio al cliente para realizar inspecciones técnicas periódicas en el lugar de trabajo del usuario, realizar mantenimiento y revisiones rutinarias del equipo y responder a las preguntas planteadas por el usuario.

Otros asuntos

1、Progreso del proyecto

Tiempo de ciclo de aproximadamente 45-60 días hábiles, de acuerdo con el tiempo de ciclo del contrato para completar el diseño, la fabricación y la aceptación del trabajo y enviarlo al lado demandante;

2、Instalación y puesta en marcha

Equipo enviado al lado demandante, ciclo de instalación y puesta en marcha de 7-10 días;