Металообробне обладнання для обробки листового металу є основним виробничим обладнанням у галузі обробки листового металу і займає важливе місце в сфері формування металевих виробів. Металорізні верстати на попередньому етапі обробки листового металу вже були практично автоматизовані, але багато з гинучого обладнання в галузі листового металу все ще є традиційним, з низьким рівнем автоматизації, низькою продуктивністю та високими технічними вимогами до працівників.

Головні переваги інтелектуального гнучкого центру гинення порівняно з традиційним гинучим верстатом такі:

1. Швидкість інтелектуального гнучкого центру гинення

Під час процесу гинання він повністю автоматизований до 0,2 секунди/інструмент, що значно зменшує час циклу багатостороннього і багатоканального гинання, швидкість якого більше за 3 рази вища, ніж у традиційної CNC-машини для гинання. Чим більше загинів і чим складніше деталь, тим більша перевага у швидкості.

Традиційна CNC-машина для гинання вимагає, щоб технічні робітники тримали деталь під час позиціонування і гинання, кожен загин необхідно перепозиціонувати, ефективність низька.

2.Штучний

Гнучкий інтелектуальний центр гинання має низькі технічні вимоги до робітників, звичайних робітників можна навчити працювати, не потрібно наймати досвідчених кваліфікованих робітників, поки процес гинання повністю автоматизований, що значно економить трудові ресурси та значно зменшує фізичну навантаженість робітників. Традиційна ЧПУ машини для гинання при більших розмірах деталей часто потрібно більше одного оператора для завершення, а інтелектуальний гнучкий центр гинання потребує лише того, щоб робітник поставив деталь на робочий стіл, після чого обладнання автоматично виконує позиціонування, що є справжньою економією часу та сил.

3. Безпека

Інтелектуальний гнучкий центр гинання не потребує ручного тримання деталей, процес гинання повністю автоматизований, що значно зменшує безпечні ризики, які можуть виникнути через помилкові дії робітників.

4. Зручність використання

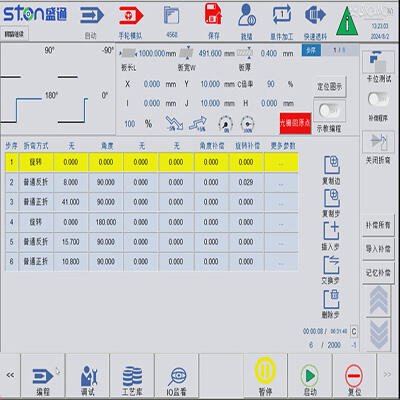

інтелектуальний гнучкий центр гинання, що використовує графічне візуальне програмування, працівникам потрібно лише вводити дані про гинання відповідно до деталі, система автоматично генерує інструкції для гинання, не потрібно використовувати програмування кодом, звичайні працівники можуть оvlастивитися за 2 години. Традиційний ЦНГ-центр гинання вимагає від працівників володіння складними навичками програмування та запам'ятовування порядку гинання кожного шва під час процесу гинання, що є складним і має високий рівень помилок.

5. Постійність

Інтелектуальний гнучкий центр гинання може реалізувати автоматичне позиціонування пластини, точність позиціонування системи висока, постійність продукту після формування вища, більш підходить для масового виробництва. Традиційний ЦНГ-центр гинання має невисоку точність позиціонування, що може призвести до розмірних похибок через кілька позиціонувань.

6. Автоматичний

Інтелектуальний гнучкий центр гинання має багато інтерфейсів, що забезпечує зручне під'єднання до виробничих ліній верхнього та нижнього потоку. До нього можна підключити роботизовану маніпуляторну систему для реалізації автоматичного завантаження та роззавантаження. Завдяки одній системі керування для самостійної роботизованої маніпуляторної системи та інтелектуального гнучкого центру гинання, ефективність співробітництва вища; при заміні деталі не потрібно підтримувати дві процедури, досить змінити програму центру гинання, а програма для роботизованої маніпуляторної системи буде згенерована автоматично, що забезпечує вищу гнучкість.

Це не тільки має значні переваги на технічному рівні, але й краще відповідає потребам ринку, покращує ефективність виробництва та зменшує витрати. У майбутньому, з постійного розвитку промисловості та прогресу технологій, область застосування інтелектуального гнучкого центру гнуть буде подальше розширюватися, а його позиція у промисловості стане більш стабільною. При цьому це також сприятиме розвитку всього промислового сектору у більш ефективному, розумному та екологічному напрямку.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

ID

ID

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

HU

HU

TR

TR

FA

FA

AF

AF

MS

MS

GA

GA

IS

IS

AZ

AZ

EU

EU

KA

KA

BN

BN

LO

LO

LA

LA

MN

MN

NE

NE